6.1 Конструкции резервуаров

6.1.1 Общие требования

6.1.1.1 Номинальные толщины конструктивных элементов резервуаров, контактирующих с продуктом или его парами, назначают с учетом минимальных конструктивных или расчетных толщин, припусков на коррозию (при необходимости) и минусовых допусков на прокат.

6.1.1.2 Номинальные толщины конструктивных элементов резервуаров, находящихся на открытом воздухе (лестницы, площадки, ограждения и пр.), должны быть не менее минимальных конструктивно необходимых толщин, указанных в соответствующих разделах настоящего стандарта. Указанные толщины проката должны отвечать требованиям строительных норм и правил.

6.1.1.3 Стенки и днища резервуаров всех типов объемом 10 000 м3 и более должны изготовляться и монтироваться методом полистовой сборки.

6.1.2 Сварные соединения и швы

6.1.2.1 Основные типы сварных соединений и швов

Для изготовления резервуарных конструкций применяют стыковые, угловые, тавровые и нахлесточные сварные соединения. В зависимости от протяженности сварных швов по линии соединения деталей различают следующие типы сварных швов: — сплошные швы. выполняемые на всю длину сварного соединения;

— прерывистые швы, выполняемые чередующимися участками длиной не менее 50 мм;

— временные (прихваточные) швы. поперечное сечение которых определяется технологией сборки. а протяженность свариваемых участков составляет не более 50 мм.

Форму и размеры конструктивных элементов сварных соединений рекомендуется принимать в соответствии со стандартами на применяемый вид сварки:

— для ручной дуговой сварки — по ГОСТ 5264;

— для дуговой сварки в защитном газе — по ГОСТ 14771;

— для сварки под флюсом — по ГОСТ 8713.

Изображения сварных соединений и условные обозначения сварных швов на чертежах должны однозначно определять размеры конструктивных элементов подготовленных кромок свариваемых деталей. необходимые для выполнения швов с применением конкретного вида сварки.

6.1.2.2 Ограничения на сварные соединения и швы

Наличие прихваточных швов в законченной конструкции не допускается.

Минимальные катеты угловых швов (без припуска на коррозию) принимают в соответствии с действующими нормативными документами*. Максимальные катеты угловых швов не должны превышать 1,2 толщины более тонкой детали в соединении.

Нахлесточное соединение, сваренное сплошным швом с одной стороны, допустимо только для соединений элементов днища или крыши, при этом значение нахлеста должно быть не менее 60 мм для соединений полотнищ днища или полотнищ крыши и не менее 30 мм для соединений листов днища или листов крыши при полистовой сборке, но не менее пяти толщин наиболее тонкого листа в соединении.

6.1.2.3 Вертикальные соединения стенки

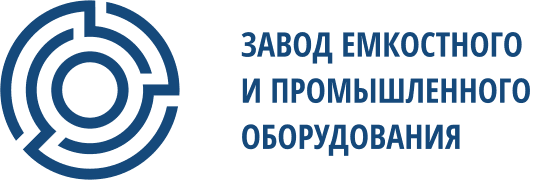

Вертикальные соединения листов стенки следует выполнять двусторонними стыковыми швами с полным проплавлением. Рекомендуемые виды вертикальных сварных соединений представлены на рисунке 2.

Вертикальные соединения листов на смежных поясах стенки должны быть смещены относительно друг друга на следующее значение:

— для стенок, сооружаемых методом рулонирования — не менее 10t (где t — толщина листа нижележащего пояса стенки);

— для стенок полистовой сборки — не менее 500 мм.

Вертикальные заводские и монтажные швы стенок резервуаров объемом менее 1000 м3. сооружаемых методом рулонирования. допускается располагать на одной линии.

6.1.2.4 Горизонтальные соединения стенки

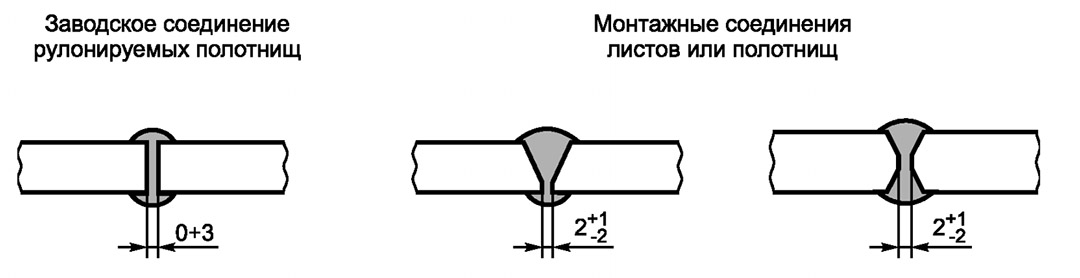

Горизонтальные соединения листов стенки следует выполнять двусторонними стыковыми швами с полным проплавлением. Рекомендуемые виды горизонтальных сварных соединений представлены на рисунке 3.

Для резервуаров полистовой сборки пояса стенки следует совмещать в одну вертикальную линию по внутренней поверхности или по оси поясов.

Для стенок резервуаров, изготовляемых методом рулонирования, допускается совмещение общей вертикальной линии с внутренней или внешней поверхностью поясов.

6.1.2.5 Нахлесточные соединения днища

Нахлесточные соединения днища применяют для соединения между собой рулонируемых полотнищ днищ, листов центральной части днищ при их монтаже полистовой сборкой, а также для соединения центральной части днищ (рулонируемой или полистовой) с кольцевыми окрайками.

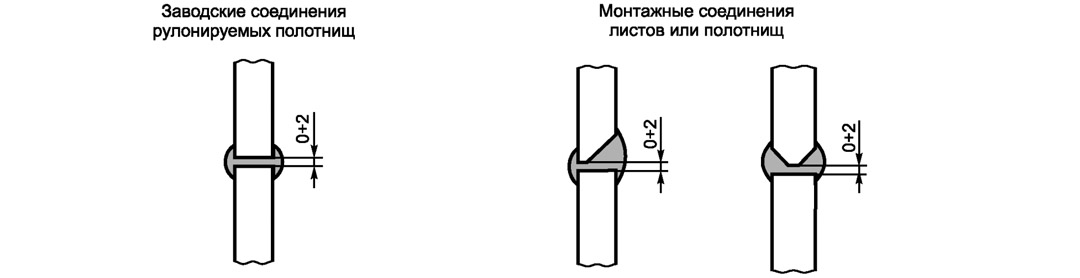

Нахлесточные соединения днищ сваривают сплошным односторонним угловым швом только с верхней стороны. В зоне пересечения нахлесточных соединений днища с нижним поясом стенки должна быть образована ровная поверхность днища, как это показано на рисунке 4.

6.1.2.6 Стыковые соединения днища

Двусторонние стыковые соединения применяют для сварки рулонируемых полотнищ днищ или днищ полистовой сборки, при монтаже которых возможна кантовка для сварки обратной стороны шва.

* На территории Российской Федерации действует СП 16.13330.2011 «СНиП 11-23-81* Стальные конструкции».

Рисунок 2 — Рекомендуемые виды вертикальных сварных соединений стенки

Рисунок 3 — Рекомендуемые виды горизонтальных сварных соединений стенки

Рисунок 4 — Переход от нахлестанного к стыковому соединению полотнищ или листов днища в зоне опирания стенки

Односторонние стыковые соединения на остающейся подкладке применяют для соединения между собой кольцевых окраек, а также при полистовой сборке центральной части днищ или днищ без окраек. Остающаяся подкладка должна иметь толщину не менее 4 мм и присоединяться прерывистым швом к одной из стыкуемых деталей. При выполнении стыкового соединения на остающейся подкладке без разделки кромок зазор между кромками стыкуемых листов толщиной до 6 мм должен быть не менее 4 мм: для стыкуемых листов толщиной более 6 мм — не менее 6 мм. При необходимости следует использовать металлические распорки для обеспечения требуемого зазора.

Для стыковых соединений кольцевых окраек должен быть предусмотрен переменный зазор клиновидной формы, изменяющийся от 4-6 мм по наружному контуру окраек до 8-12 мм по внутреннему контуру, учитывающий усадку кольца окраек в процессе сварки.

Для подкладок следует применять материалы, соответствующие материалу стыкуемых деталей.

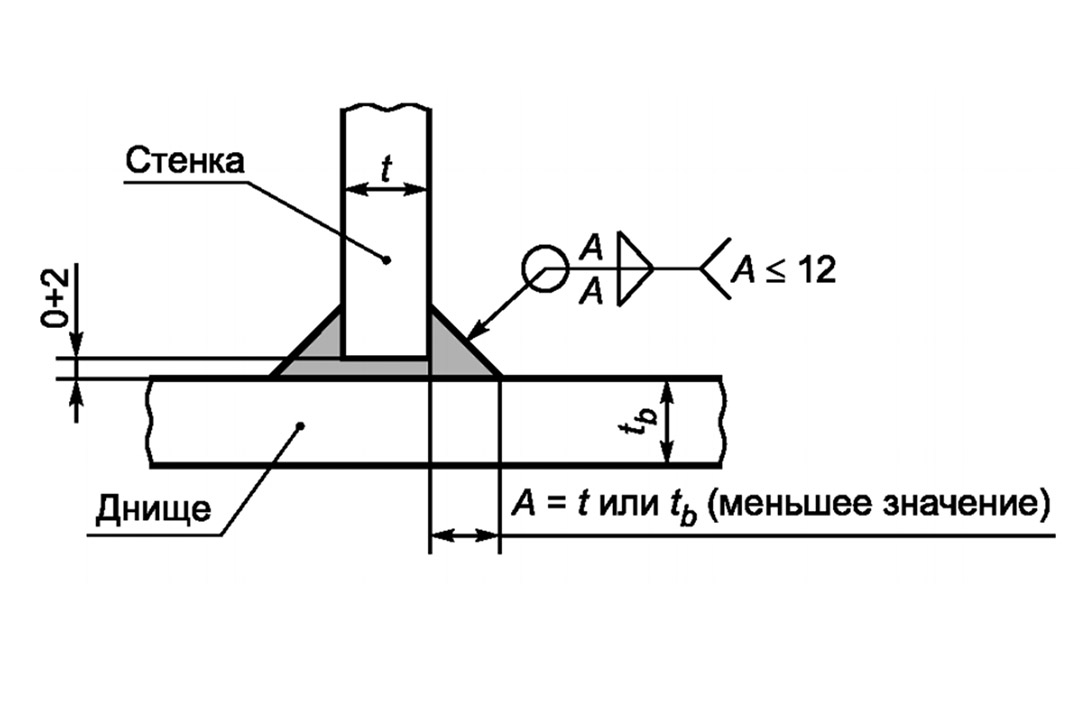

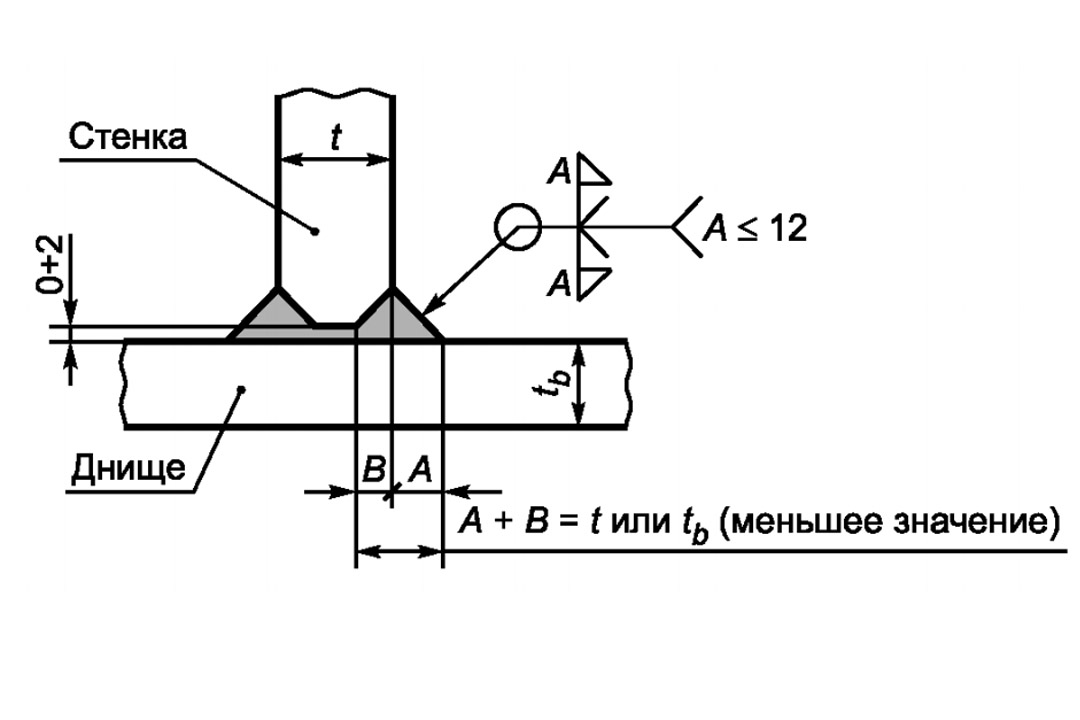

6.1.2.7 Соединение стенки с днищем

Для соединения стенки с днищем следует применять двустороннее тавровое соединение без скоса кромок или с двумя симметричными скосами нижней кромки листа стенки. Катет углового шва таврового соединения должен быть не более 12 мм.

При толщинах листа стенки или листа днища 12 мм и менее применяется соединение без скосов кромок с катетом углового шва, равным толщине более тонкого из соединяемых листов.

При толщинах листа стенки и листа днища более 12 мм применяют соединение со скосами кромки, при этом сумма катета углового шва А и глубины скоса В равняется толщине более тонкого из соединяемых листов (рисунки 5,6). Рекомендуется глубину скоса принимать равной катету углового шва при условии, что притупление кромки составляет не менее 2 мм.

Узел соединения стенки с днищем должен быть доступен для осмотра в процессе эксплуатации резервуара. При наличии на стенке резервуара теплоизоляции, она должна не доходить до днища на расстояние 100-150 мм в целях снижения возможности коррозии данного узла и обеспечения наблюдения за его состоянием.

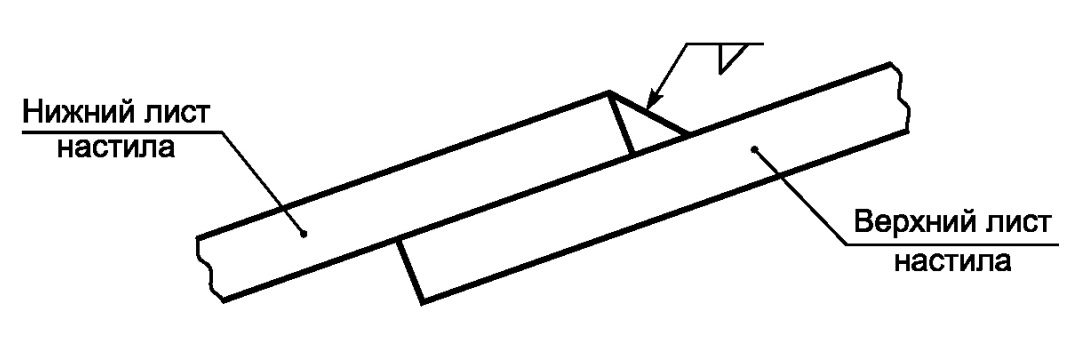

6.1.2.8 Соединения настила крыши

Настил крыши допускается выполнять из отдельных листов, укрупненных карт или полотнищ заводского изготовления.

Монтажные соединения настила следует выполнять, как правило, внахлест со сваркой сплошного углового шва только с верхней стороны.

Нахлест листов в направлении по уклону крыши следует выполнять таким образом, чтобы верхняя кромка нижнего листа накладывалась поверх нижней кромки верхнего листа в целях снижения возможности проникновения конденсата внутрь нахлеста (рисунок 7).

Рисунок 5 — Соединение стенки с днищем при толщинах листа стенки и листа днища 12 мм и менее

Рисунок 6 — Соединение стенки с днищем при толщинах листа стенки и листа днища более 12 мм

Рисунок 7 — Нахлестанное соединение листов настила крыши в направлении по уклону крыши

По требованию заказчика монтажные соединения настила бескаркасных конических или сферических крыш допускается выполнять двусторонними стыковыми или двусторонними нахлестанными швами.

Заводские сварные швы настила должны быть стыковыми с полным проплавлением.

Для соединения настила с каркасом крыши допускается применение прерывистых угловых швов при малоагрессивной степени воздействия внутренней среды резервуара или при расположении каркаса с наружной поверхности настила на открытом воздухе. При расположении каркаса с внутренней стороны настила и воздействии на каркас средне- и сильноагрессивной среды указанное соединение следует выполнять сплошными угловыми швами минимального сечения с добавлением припуска на коррозию.

При выполнении крыши с легкосбрасываемым настилом следует приваривать настил только к верхнему кольцевому элементу стенки угловым швом с катетом не более 5 мм. Приварка настила к каркасу крыши не допускается.

6.1.3 Днища

6.1.3.1 Днища резервуаров могут быть плоскими (для резервуаров объемом до 1000 м3 включительно) или коническими с уклоном от центра к периферии с рекомендуемой величиной уклона 1:100.

По требованию заказчика допускается выполнять уклон днища к центру резервуара при условии специальной проработки в проекте вопросов осадок основания и прочности днища.

6.1.3.2 Днища резервуаров объемом до 1000 м3 включительно допускается изготовлять из листов одной толщины (без окраек). при этом выступ листов днища за внешнюю поверхность стенки следует принимать 25-50 мм. Днища резервуаров объемом более 1000 м3 должны иметь центральную часть и кольцевые окрайки, при этом выступ окраек за внешнюю поверхность стенки следует принимать 50-100 мм. Наличие в рулонируемом полотнище днища листов различной толщины не допускается.

6.1.3.3 Номинальная толщина листов центральной части днища или днища без окраек за вычетом припуска на коррозию должна составлять 4 мм для резервуаров объемом менее 2000 м3 и 6 мм — для резервуаров объемом 2000 м3 и более.

6.1.3.4 Размеры окраечного кольца днища назначают из условия прочности узла соединения стенки с днищем с учетом деформативности листа окрайки и низа стенки резервуара. Для резервуаров класса За расчет окрайки выполняют из условия прочности в рамках теории пластин и оболочек согласно требованиям действующих нормативных документов*.

6.1.3.5 Допускается номинальную толщину tb кольцевых окраек днища принимать не менее величины, определяемой по формуле 1:

| tb = (k1-0,0024 | √ | _______ | )(t1-△tcs)+△tcb+△tmb |

| r/(t1-△tcs) |

где k1 = 0,77 — безразмерный коэффициент;

r — радиус резервуара, м;

t1 — номинальная толщина нижнего пояса стенки, м;

△tcs — припуск на коррозию нижнего пояса стенки, м;

△tcb — припуск на коррозию днища, м;

△tmb — минусовой допуск на прокат окрайки днища, м.

6.1.3.6 Кольцевые окрайки должны иметь ширину в радиальном направлении, обеспечивающую расстояние между внутренней поверхностью стенки и швом приварки центральной части днища к окрайкам не менее:

— 300 мм для резервуаров объемом менее 5000 м3;

— 600 мм для резервуаров объемом 5000 м3 и более;

— величины L0, м, определяемой соотношением 2:

| L0 = | k2 | √ | ____ |

| rt1 |

где k2=0,92 — безразмерный коэффициент.

6.1.3.7 Расстояние от сварных соединений днища, расположенных под нижней кромкой стенки, до вертикальных швов нижнего пояса стенки должны быть не менее чем:

— 100 мм для резервуаров объемом до 10 000 м3 включительно:

— 200 мм для резервуаров объемом свыше 10 000 м3.

6.1.3.8 Стыковые или нахлесточные соединения трех элементов днища (листов или полотнищ) должны располагаться на расстоянии не менее 300 мм друг от друга, от стенки резервуара и от монтажного соединения кольцевых окраек.

6.1.3.9 Присоединение конструктивных элементов к днищу должно удовлетворять следующим требованиям:

а) приварку конструктивных элементов следует проводить через листовые накладки со скругленными углами с обваркой по замкнутому контуру;

б) катет угловых швов крепления конструктивных элементов не должен превышать 12 мм;

в) допускается наложение постоянного конструктивного элемента на сварные швы днища при соблюдении следующих требований:

— шов днища под конструктивным элементом должен быть зачищен заподлицо с основным металлом.

— швы приварки накладок к днищу должны контролироваться на герметичность;

г) временные конструктивные элементы (технологические приспособления) следует приваривать на расстоянии не менее 50 мм от сварных швов;

д) технологические приспособления должны быть удалены до гидравлических испытаний, а возникающие при этом повреждения или неровности поверхности должны быть устранены с зачисткой абразивным инструментом на глубину, не выводящую толщину проката за пределы минусового допуска на прокат.

6.1.3.10 Днища должны иметь круговую форму кромки по внешнему контуру.

6.1.3.11 По внутреннему периметру кольцевых окраек форма центральной части днища может быть круговой или многогранной, с учетом обеспечения нахлеста центральной части днища на окрайки не менее 60 мм.

6.1.4 Стенки

6.1.4.1 Номинальные толщины листов стенки резервуара определяют в соответствии с требованиями действующих нормативных документов*.

— для основных сочетаний нагрузок — расчетом на прочность и устойчивость в условиях нормальной эксплуатации и гидравлических испытаний;

— для особых сочетаний нагрузок — расчетом на прочность и устойчивость в условиях землетрясения;

— при необходимости определения срока службы резервуара — расчетом на малоцикловую прочность.

6.1.4.2 Значения номинальной толщины поясов стенки Г следует принимать из сортамента на листовой прокат так, чтобы соблюдались неравенства 3:

t≥max(td+△tc;tg;ts+△tc;th)+△tm,t≤40 мм

где td, tg, ts — расчетные толщины поясов стенки при действии статических нагрузок при эксплуатации, гидравлических испытаниях и при сейсмическом воздействии соответственно;

th — минимальная конструктивная толщина стенки, определяемая по таблице 3;

△tc — припуск на коррозию металла стенки;

△tm — минусовой допуск на листовой прокат, указанный в сертификате на поставку металла (если △tm≤0,3, то допускается в расчетах принимать △tm=0).

Таблица 3 — Минимальные конструктивные толщины листов стенки

| ДИАМЕТР РЕЗЕРВУАРА, М | МИНИМАЛЬНАЯ ТОЛЩИНА ЛИСТОВ СТЕНКИ, М |

|---|---|

| До 10 включительно | 4 |

| 10-16 | 5 |

| 16-25 | 6 |

| 25-40 | 8 |

| 40-65 | 10 |

| Свыше 65 | 12 |

6.1.4.3 Расчетную толщину i-го пояса стенки из условия прочности при действии основных сочетаний нагрузок следует определять на уровне, соответствующем максимальным кольцевым напряжениям в срединной поверхности пояса по формулам 4:

| tdi = [0,001ρdg(Hd-zi)+1,2p] | r |

| R |

| tgi=[0,001ρgg(Hd-zi)+1,25p] | r |

| R |

Для резервуаров диаметром более 61 м расчет толщины i-го пояса стенки из условия прочности допускается проводить по формулам 5,6:

| tdi = [0,001ρdg(Hd-xi)+1,2p] | r |

| R |

| tgi = [0,001ρgg(Hd-xi)+1,25p] | r |

| R |

| xi = | { | zi+ | √ | _______________ |

| r·(ti-1-△tc,i-1-△tm,i-1), если i>1 | ||||

| 0, если i=1 | ||||

где r — радиус резервуара, м;

tdi,tgi — расчетные толщины i-гo пояса для эксплуатации и гидравлических испытаний, м; ti-1 — толщина пояса, назначенная по формуле (3), м;

zi — расстояние от днища до нижней кромки i-го пояса, м;

i — расстояние от днища до уровня, в котором кольцевые напряжения в срединной поверхности i-го пояса принимают максимальное значение, м;

Hd, Hd — расчетные уровни налива продукта (воды) для эксплуатации и гидравлических испытаний, м;

ρd, ρg — плотность продукта (воды) для эксплуатации и гидравлических испытаний, т/м3;

g — ускорение свободного падения, g = 9,8 м/с2;

p — нормативное избыточное давление в газовом пространстве, МПа;

△tc,i-1 — припуск на коррозию пояса i-1, м;

△tm,i-1 — минусовой допуск на прокат пояса i-1, м.

Расчет по формулам (5) проводят последовательно от нижнего к верхнему поясу стенки.

6.1.4.4 Расчетный параметр R, МПа, следует определять по формуле 7:

| R = | Rynγcγt |

| __________ | |

| γmγn |

где Ryn — нормативное сопротивление, принимаемое равным гарантированному значению предела текучести по действующим стандартам и ТУ на сталь;

γc — безразмерный коэффициент условий работы поясов стенки;;

γm — безразмерный коэффициент надежности по материалу (определяется в соответствии с требованиями действующих нормативных документов*);

γn — безразмерный коэффициент надежности по ответственности;

γt — безразмерный температурный коэффициент, определяемый по формуле 8:

| γt= | { | σT/σT,20, если Т>100°C |

| 1, если Т≤100°C |

здесь σT/σT,20 — допускаемые напряжения стали при расчетной температуре металла соответственно T и 20°C.

6.1.4.5 Коэффициент надежности по ответственности и коэффициенты условий работы поясов стенки следует назначать в соответствии с таблицами 4 и 5.

Таблица 4 — Коэффициент надежности по ответственности γn

| КЛАСС РЕЗЕРВУАРА ПО 5.4.4 |

УРОВЕНЬ ОТВЕТСТВЕННОСТИ | КЛАСС ОПАСНОСТИ В СООТВЕТСТВИИ С РБ 03-2013 |

ЗНАЧЕНИЕ ϒN ПРИ ПЛОТНОСТИ ПРОДУКТА | |

|---|---|---|---|---|

| ρd ≤ 1,05 т/м3 | ρd > 1,05 т/м3 | |||

| КС-За | Повышенный | I | 1,20 | 1,25 |

| КС-Зб | Повышенный | II | 1,10 | 1,20 |

| КС-2а | Нормальный | III | 1,05 | 1,10 |

| КС-26 | Нормальный | IV | 1,00 | 1,05 |

Таблица 5 — Коэффициенты условий работы поясов стенки γс

| УЧАСТОК СТЕНКИ | В УСЛОВИЯХ ЭКСПЛУАТАЦИИ ПРИ ДИАМЕТРЕ РЕЗЕРВУАРА | В УСЛОВИЯХ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | |

|---|---|---|---|

| D ≤ 61 м | D > 61 м | ||

| Первый пояс | 0,7 | 0,7 | 0,9 |

| Второй пояс | 0,8 | 0,7 | 0,9 |

| Остальные пояса стенки | 0,8 | 0,8 | 0,9 |

| Зона сопряжения стенки с днищем («уторный узел») при необходимости расчета с учетом развития пластических деформаций |

1,2 | 1,2 | 1,2 |

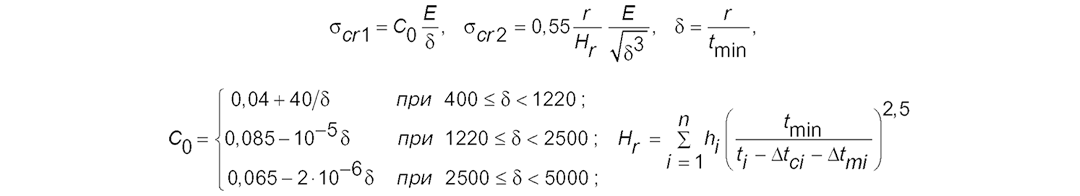

6.1.4.6 Устойчивость стенки для основных сочетаний нагрузок (вес конструкций и теплоизоляции, вес снегового покрова, ветровая нагрузка, относительный вакуум в газовом пространстве) проверяется по формуле 9:

| σ1 | + | σ2 | ≤ 1 |

| __ | __ | ||

| σcr1 | σcr2 |

где σ1, σ2 — меридиональные (вертикальные) и кольцевые напряжения в срединной поверхности каждого пояса стенки, МПа, определяемые от действия указанных нагрузок в соответствии с требованиями действующих нормативных документов*.

где σcr1, σcr2 — критические меридиональные и кольцевые напряжения, МПа, получаемые по формулам 10,11:

Здесь E — модуль упругости стали, МПа;

tmin — толщина самого тонкого пояса стенки (как правило, верхнего), представляющая его номинальную толщину за вычетом припуска на коррозию и минусового допуска на прокат, м;

Hr — редуцированная высота стенки, ь;

n — количество поясов стенки;

h — высота пояса;

индекс i в обозначениях указывает на принадлежность соответствующей величины к i-му поясу стенки.

При наличии кольца жесткости в пределах i-го пояса в качестве hi принимают расстояние от кромки этого пояса до кольца жесткости. В резервуарах с плавающей крышей для верхнего пояса в качестве hi назначают расстояние от нижней кромки пояса до ветрового кольца.

6.1.4.7 Сейсмостойкость корпуса резервуара определяют для особого сочетания нагрузок, включающих в себя сейсмическое воздействие, вес хранимого продукта, вес конструкций и теплоизоляции, избыточное давление, вес снегового покрова.

К сейсмическим нагрузкам относятся:

— повышенное давление в продукте от низкочастотных гравитационных волн на свободной поверхности. возникающих при горизонтальном сейсмическом воздействии;

— высокочастотное динамическое воздействие, обусловленное совместным колебанием массы продукта и круговой цилиндрической оболочки;

— инерционные нагрузки от элементов конструкции резервуара, участвующих в общих динамических процессах корпуса и продукта;

— гидродинамические нагрузки на стенку, обусловленные вертикальными колебаниями грунта.

Расчет на сейсмостойкость резервуара должен обеспечивать:

— прочность стенки по кольцевым напряжениям на уровне нижней кромки каждого пояса:

— устойчивость 1-го пояса стенки с учетом дополнительного сжатия в меридиональном направлении от сейсмического опрокидывающего момента;

— устойчивость корпуса резервуара от опрокидывания;

— условия, при которых гравитационная волна на свободной поверхности не достигает конструкций стационарной крыши и не приводит к потере работоспособности понтона или плавающей крыши.

Сейсмический опрокидывающий момент определяют как сумму моментов от всех сил. способствующих опрокидыванию резервуара. Проверку на опрокидывание проводят относительно нижней точки стенки, расположенной на оси горизонтальной составляющей сейсмического воздействия.

6.1.4.8 Минимальные рекомендуемые размеры основных листов стенки должны составлять — 1,5х6,0 м.

6.1.4.9 Местные сосредоточенные нагрузки настенку резервуара должны быть распределены при помощи листовых накладок.

6.1.4.10 Постоянные конструктивные элементы не должны препятствовать перемещению стенки, в том числе в зоне нижних поясов стенки при гидростатической нагрузке.

6.1.4.11 Присоединение конструктивных элементов к стенке должно удовлетворять следующим требованиям:

а) приварку конструктивных элементов следует проводить через листовые накладки со скругленными углами с обваркой по замкнутому контуру;

б) катет угловых швов крепления конструктивных элементов не должен превышать 12 мм;

в) постоянные конструктивные элементы (кроме колец жесткости) должны быть расположены не ближе 100 мм от оси горизонтальных швов стенки и днища резервуара и не ближе 150 мм от оси вертикальных швов стенки, а также от края любого другого постоянного конструктивного элемента на стенке:

г) временные конструктивные элементы (технологические приспособления) должны быть приварены на расстоянии не менее 50 мм от сварных швов;

д) технологические приспособления должны быть удалены до гидравлических испытаний, а возникающие при этом повреждения или неровности поверхности должны быть устранены с зачисткой абразивным инструментом на глубину, не выводящую толщину проката за пределы минусового допуска на прокат.

6.1.5 Кольца жесткости на стенке

6.1.5.1 Для обеспечения прочности и устойчивости резервуаров при эксплуатации, а также для получения требуемой геометрической формы в процессе монтажа, на стенках резервуаров допускается устанавливать следующие типы колец жесткости: — верхнее ветровое кольцо для резервуаров без стационарной крыши или для резервуаров со стационарными крышами, имеющими повышенную деформативность в плоскости основания крыши;

— верхнее опорное кольцо для резервуаров со стационарными крышами:

— промежуточные ветровые кольца для обеспечения устойчивости при воздействии ветровых и сейсмических нагрузок.

6.1.5.2 Верхнее ветровое кольцо устанавливают снаружи резервуара на верхнем поясе стенки

. Сечение верхнего ветрового кольца определяют расчетом, а ширина кольца должна быть не менее 800 мм.

Для резервуаров с плавающей крышей рекомендуется установка верхнего ветрового кольца на расстоянии 1,25 м от верха стенки, при этом по верху стенки должен быть установлен кольцевой уголок сечением не менее 63*5 мм при толщине верхнего пояса стенки до 8 мм и не менее 75*6 мм при толщине верхнего пояса стенки более 8 мм.

При использовании верхнего ветрового кольца в качестве обслуживающей площадки конструктивные требования к элементам кольца (ширина и состояние ходовой поверхности, высота ограждения и пр.) должны соответствовать требованиям 6.1.11.

6.1.5.3 Верхнее опорное кольцо стационарных крыш устанавливают в зоне верхней кромки стенки резервуара для восприятия опорных реакций сжатия, растяжения или изгиба при воздействии на крышу внешних и внутренних нагрузок. В том случае, если монтаж стационарной крыши осуществляют после окончания монтажа стенки резервуара, сечение опорного кольца должно быть проверено расчетом, как для резервуара без стационарной крыши.

6.1.5.4 Промежуточные ветровые кольца устанавливают в тех случаях, когда толщины поясов стенки не обеспечивают устойчивость стенки опорожненного резервуара, а увеличение толщин поясов стенки является технически и экономически нецелесообразным.

6.1.5.5 Кольца жесткости на стенке должны быть замкнутыми (не иметь разрезов по всему периметру стенки) и удовлетворять требованиям, указанным в 6.1.4.11. Установка кольцевых ребер на отдельных участках, в том числе в зоне монтажных стыков стенки рулонируемых резервуаров, не допускается.

6.1.5.6 Соединения секций колец жесткости должны быть стыковыми с полным проплавлением. Допускается соединение секций на накладках. Монтажные стыки секций должны быть расположены на расстоянии не менее 150 мм от вертикальных швов стенки.

6.1.5.7 Кольца жесткости должны быть расположены на расстоянии не менее 150 мм от горизонтальных швов стенки.

6.1.5.8 Кольца жесткости, ширина которых в 16 и более раз превышает толщину горизонтального элемента кольца, должны иметь опоры, выполняемые в виде ребер или подкосов. Расстояние между опорами не должно превышать более чем в 20 раз высоту внешней вертикальной полки кольца.

6.1.5.9 При наличии на резервуаре систем пожарного орошения (устройства охлаждения) кольца жесткости, устанавливаемые на наружной поверхности стенки, должны иметь конструкцию, не препятствующую орошению стенки ниже уровня кольца.

Кольца такой конструкции, которая способна собирать воду, должны быть снабжены сточными отверстиями.

6.1.5.10 Минимальный момент сопротивления сечения верхнего ветрового кольца Wzt, м3, резервуаров с плавающей крышей определяют по формуле 12:

| Wzt = | 1,5·1,4pw | D2HS |

| 215R |

где 1,5 — коэффициент, учитывающий разряжение от ветра в резервуаре с открытым верхом;

pw — нормативное ветровое давление, принимаемое в зависимости от ветрового района в соответствии с действующими нормативными документами*;

D — диаметр резервуара, м;

HS — высота стенки резервуара, м;

расчетный параметр R — согласно 6.1.4.4

Если верхнее ветровое кольцо присоединяется к стенке сплошными сварными швами, в сечение кольца допускается включать участки стенки с номинальной толщиной t и шириной 15(t — Δtc) вниз и вверх от места установки кольца.

В случае установки промежуточного ветрового кольца рекомендуется иметь такую конструкцию, при которой его поперечное сечение удовлетворяет требованиям:

— для резервуаров со стационарной крышей (формула 13):

| Wzi = | 1,4pW+1,2pν | D2Hr max |

| 215R |

— для резервуаров с плавающей крышей (формула 14):

| Wzt = | 1,5·1,4pw | D2Hr max |

| 215R |

где Hr max — максимальное из значений редуцированной высоты участка стенки выше или ниже промежуточного кольца, определяемое по 6.1.4.6.

6.1.5.11 В момент сопротивления промежуточного кольца жесткости включают стенки части стенки шириной LS=0,6√r(t- Δtc) выше и ниже места установки кольца.

6.1.6 Стационарные крыши

6.1.6.1 Общие требования

В настоящем пункте установлены общие требования к конструкциям стационарных крыш, которые подразделяют на следующие типы:

— бескаркасная коническая крыша, несущая способность которой обеспечивается конической оболочкой настила;

— бескаркасная сферическая крыша, несущая способность которой обеспечивается вальцованными элементами настила, образующими поверхность сферической оболочки:

— каркасная коническая крыша, близкая к поверхности пологого конуса, состоящая из элементов каркаса и настила;

— каркасная купольная крыша, состоящая из радиальных и кольцевых элементов каркаса, вписанных в поверхность сферической оболочки, и настила, свободно лежащего на каркасе или приваренного к его элементам;

— другие типы крыш при условии выполнения требований настоящего стандарта и строительных норм и правил.

В зависимости от применяемой стали стационарные крыши могут быть изготовлены в следующем исполнении:

— крыша из углеродистой стали;

— крыша из нержавеющей стали;

— крыша из углеродистой стали для каркаса и нержавеющей стали для настила.

Допускается применение стационарных крыш из алюминиевых сплавов.

6.1.6.2 Основные положения расчета

Расчет стационарных крыш проводятся на следующие сочетания нагрузок:

а) первое основное сочетание воздействий от:

— собственного веса элементов крыши;

— веса стационарного оборудования;

— веса теплоизоляции;

— веса снегового покрова при симметричном и несимметричном распределении снега на крыше;

— внутреннего относительного вакуума в газовом пространстве резервуара;

б) второе основное сочетание воздействий от:

— собственного веса элементов крыши;

— веса стационарного оборудования;

— веса теплоизоляции;

— избыточного давления;

— отрицательного давления ветра;

в) особое сочетание воздействий от инерционных вертикальных нагрузок крыши и оборудования, а также от нагрузок первого основного сочетания воздействий с соответствующими коэффициентами комбинаций воздействий из действующих нормативных документов*.

Расчет несущей способности стационарных крыш производится в соответствии с требованиями действующих нормативных документов* с коэффициентом условий работы γc = 0,9.

Моделирование и расчеты крыш на все комбинации нагрузок рекомендуется производить методом конечных элементов. Расчетная схема включает в себя все несущие стержневые и пластинчатые элементы, предусмотренные конструктивным решением. Если листы настила не приварены к каркасу, то в расчете учитываются только их весовые характеристики.

Элементы и узлы крыши должны быть запроектированы таким образом, чтобы максимальные усилия и деформации в них не превышали предельных значений по прочности и устойчивости, регламентируемых нормативным документом*.

6.1.6.3 Бескаркасная коническая крыша

Бескаркасная коническая крыша представляет собой гладкую коническую оболочку, не подкрепленную радиальными ребрами жесткости.

Геометрические параметры бескаркасной конической крыши должны удовлетворять следующим требованиям:

— диаметр крыши в плане — не более 12,5 м;

— угол наклона образующей крыши к горизонтальной поверхности должен назначаться в пределах от 15° до 30°.

Номинальная толщина оболочки крыши должна составлять от 4 до 7 мм (при изготовлении оболочки методом рулонирования) и более (при изготовлении настила на монтажной площадке). При этом толщина оболочки tr, должна определяться расчетом на устойчивость по следующей формуле 15:

| tr = 4,48 | r | √ | pr | +Δtcr |

| sinα | E |

где α — угол наклона конической крыши;

pr — расчетная нагрузка на крышу для первого основного сочетания воздействий, МПа;

Δtcr — припуск на коррозию настила крыши, м.

При недостаточной несущей способности гладкая коническая оболочка должна подкрепляться кольцевыми ребрами жесткости (шпангоутами), определяемыми расчетом и устанавливаемыми с наружной стороны крыши таким образом, чтобы не препятствовать отведению осадков.

Оболочку крыши следует изготовлять в виде рулонируемого полотнища (из одной или нескольких частей). Допускается изготовление полотнища крыши на монтаже, при этом толщину оболочки крыши допускается увеличить до 10 мм.

6.1.6.4 Бескаркасная сферическая крыша

Бескаркасная сферическая крыша представляет собой пологую сферическую оболочку.

Радиус кривизны крыши должен находиться в пределах от 0,70 до 1,20, где О — внутренний диаметр стенки резервуара. Рекомендуемым диапазоном применения бескаркасных сферических крыш являются резервуары объемом до 5000 м3 с диаметром не более 25 м.

Номинальная толщина оболочки крыши определяется расчетами на прочность и устойчивость и должна быть не менее 4 мм.

Поверхность сферической крыши может быть выполнена из формообразованных лепестков двоякой кривизны (вальцованных в меридиональном и кольцевом направлении) или цилиндрических лепестков. вальцованных только в меридиональном направлении, при этом отклонение поверхности цилиндрического лепестка от гладкой сферической поверхности (в кольцевом направлении) не должно превышать трех толщин оболочки.

Соединение лепестков между собой следует выполнять двусторонними стыковыми или нахлесточными соединениями.

6.1.6.5 Каркасная коническая крыша

Применение каркасных конических крыш рекомендуется для резервуаров диаметром свыше 10 до 30 м.

Каркасные конические крыши могут иметь два варианта исполнения:

а) исполнение с нижним расположением каркаса относительно настила;

б) исполнение с верхним расположением каркаса относительно настила, обеспечивающее повышенную коррозионную стойкость крыши за счет создания гладкой поверхности со стороны хранимого продукта и его паров.

Значения номинальных толщин конструктивных элементов каркасных крыш приведены в таблице 6.

Таблица 6 — Номинальные толщины конструктивных элементов каркасных крыш

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | НОМИНАЛЬНАЯ ТОЛЩИНА ЭЛЕМЕНТОВ, ММ | |

|---|---|---|

| ИСПОЛНЕНИЕ С НИЖНИМ РАСПОЛОЖЕНИЕМ КАРКАСА |

ИСПОЛНЕНИЕ С ВЕРХНИМ РАСПОЛОЖЕНИЕМ КАРКАСА |

|

| Каркас: — углеродистая сталь — нержавеющая сталь |

4,0+Δtcr 3,0 |

4,0 3,0 |

| Настил: — углеродистая сталь — нержавеющая сталь |

4,0+Δtcr 1,5 |

4,0 2,0 |

| Примечание — Δtcr — припуск на коррозию элементов крыши. | ||

Каркасные конические крыши изготовляют в двух вариантах:

1) щитовом — в виде щитов, состоящих из соединенных между собой элементов каркаса и настила. при этом каркас может быть расположен как с внутренней, так и с внешней стороны настила;

2) каркасном — в виде элементов каркаса и настила, не приваренного к каркасу, при этом настил может быть выполнен из отдельных листов, крупногабаритных карт или рулонируемых полотнищ, а два диаметрально-противоположных элемента каркаса должны быть раскреплены в плане диагональными связями.

6.1.6.6 Каркасная купольная крыша

Купольная крыша представляет собой радиально-кольцевую каркасную систему, вписанную в поверхность сферической оболочки.

Купольные крыши рекомендуются для резервуаров объемом свыше 5000 м3 диаметром свыше 25 м.

Купольные крыши должны отвечать следующим требованиям:

— радиус кривизны сферической поверхности крыши должен быть в пределах от 0,70 до 1,50, где 0 — диаметр резервуара;

— номинальные толщины элементов каркасных купольных крыш указаны в таблице 6;

— каркас купольных крыш должен иметь связевые элементы, обеспечивающие геометрическую неизменяемость крыши.

6.1.7 Патрубки и люки в стенке резервуара (врезки в стенку)

6.1.7.1 Общие требования

Для изготовления патрубков и люков следует использовать бесшовные или прямошовные трубы и обечайки, изготовленные из вальцованного листа. Продольные швы обечаек, изготовленных из вальцованного листа, должны быть проконтролированы методом РК в объеме 100%. Для резервуаров класса КС-26 РК допускается не проводить.

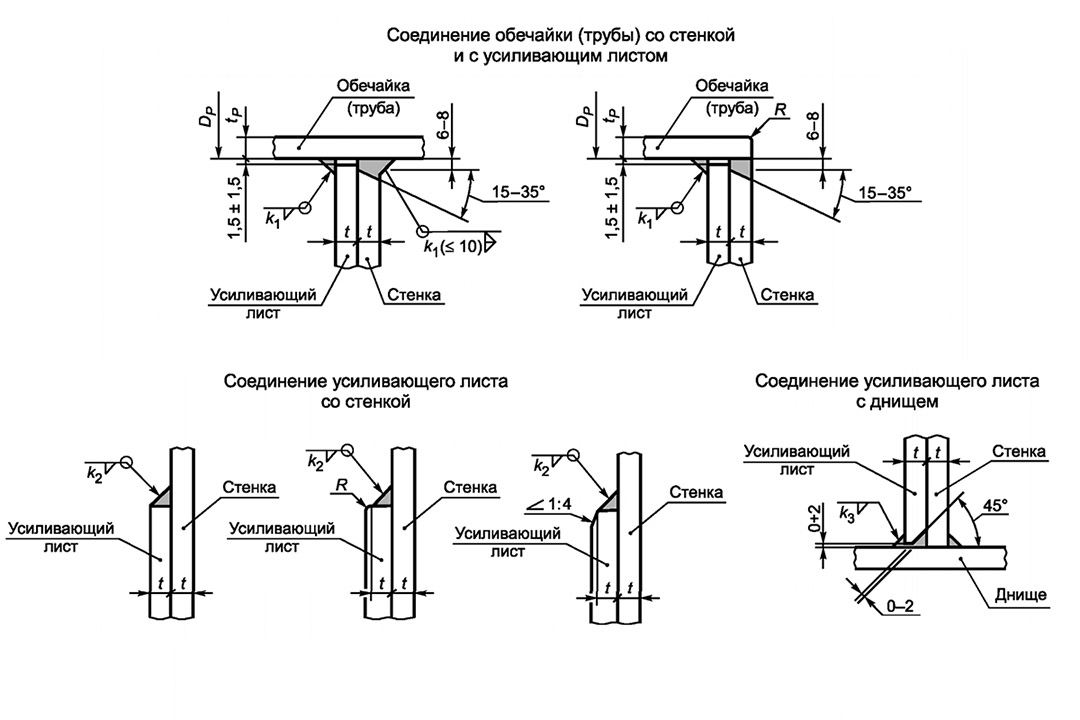

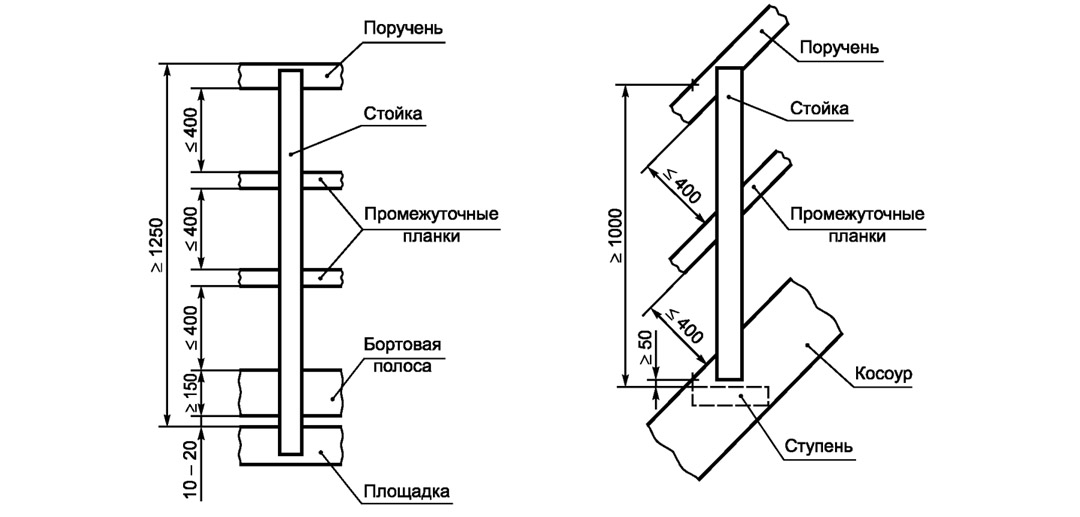

При выполнении приварки обечайки или трубы к стенке резервуара должно быть обеспечено проплавление стенки (рисунок 8).

6.1.7.2 Усиления стенки в местах врезок

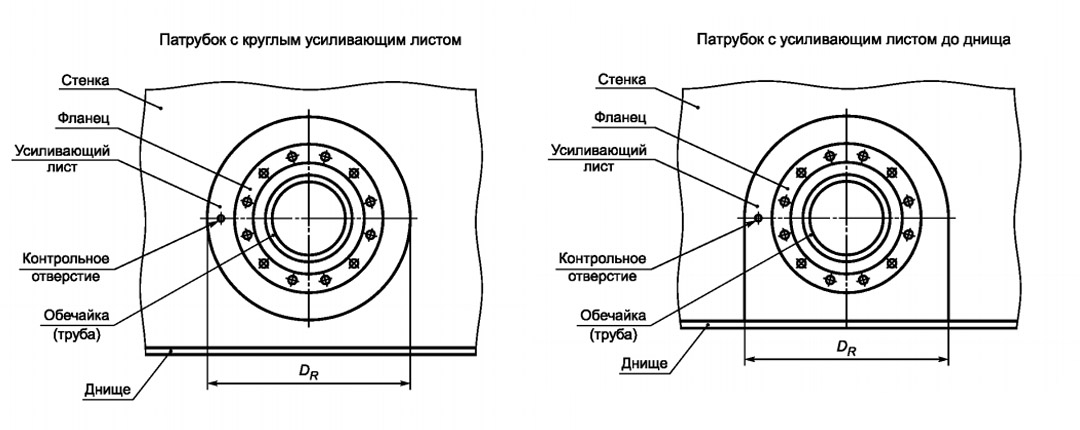

Отверстия в стенке для установки патрубков и люков должны быть усилены листовыми накладками (усиливающими листами), располагаемыми по периметру отверстия. Допускается установка патрубков номинальным диаметром до 65 мм включительно в стенке толщиной не менее 6 мм без усиливающих листов.

Не допускается усиление врезок путем приварки ребер жесткости к обечайкам (трубам).

Наружный диаметр DR усиливающего листа должен находиться в пределах 1,8D0 ≤ DR ≤ 2,2D0, где D0 — диаметр отверстия в стенке.

Толщина усиливающего листа должна быть не менее толщины соответствующего листа стенки и не должна превышать толщину листа стенки более чем на 5 мм. Кромки усиливающего листа толщиной, превышающей толщину листа стенки, должны быть скруглены или обработаны в соответствии с рисунком 8. Рекомендуется толщину усиливающего листа принимать равной толщине листа стенки.

Площадь поперечного сечения усиливающею листа, измеряемая по вертикальной оси отверстия, должна быть не менее чем произведение вертикального размера отверстия в стенке на толщину листа стенки.

Усиливающий лист должен иметь контрольное отверстие с резьбой М6-М10, закрытое резьбовой пробкой и расположенное примерно на горизонтальной оси патрубка или люка или в нижней части усиливающего листа.

Катет углового шва крепления усиливающего листа к обечайке (трубе) патрубка или люка (К1, рисунок 8) назначается в соответствии с таблицей 7, но не должен превышать толщину обечайки (трубы).

Таблица 7 — Катет углового шва крепления усиливающего листа к обечайке

Размеры в миллиметрах

| ПАРАМЕТРЫ | РАЗМЕРЫ | |||||||

|---|---|---|---|---|---|---|---|---|

| Толщина листа стенки t | 5 | 6 | 7 | 8-10 | 11-15 | 16-22 | 23-32 | 33-10 |

| Катет углового шва K1 | 5 | 6 | 7 | 8 | 10 | 12 | 14 | 16 |

Рисунок 8 — Детали патрубков и люков в стенке

Катет углового шва крепления усиливающего листа к стенке резервуара (K2, рисунок 8) должен быть не менее указанного в таблице 8. Для усиливающего листа, доходящего до днища резервуара, катет углового шва крепления усиливающего листа к днищу (K3, рисунок 8) должен быть равен наименьшей толщине свариваемых элементов, но не более 12 мм.

Таблица 8 — Катет углового шва крепления усиливающего листа к стенке резервуара

Размеры в миллиметрах

| ПАРАМЕТРЫ | РАЗМЕРЫ | |||||||

|---|---|---|---|---|---|---|---|---|

| Толщина листа стенки t | 4-10 | 11-14 | 15-20 | 21-25 | 26-32 | 33-40 | ||

| Катет углового шва K2 | t | t-1 | t-2 | t-3 | t-4 | t-5 | ||

Усиление стенки допускается выполнять установкой вставки — листа стенки увеличенной толщины. определяемой соответствующим расчетом. Толщина вставки не должна превышать 60 мм.

6.1.7.3 Ограничения на расположение врезок в стенку

В одном листе стенки могут быть расположены не более четырех врезок номинальным диаметром более 300 мм. При большем количестве врезок лист стенки должен быть термообработан в соответствии с 9.6.

Расстояния между привариваемыми к стенке резервуара деталями смежных патрубков и люков (обечайками, трубами, усиливающими листами) должны быть не менее 250 мм.

Расстояние от привариваемых к стенке резервуара деталей патрубков и люков (обечаек, труб, усиливающих листов) до оси вертикальных швов стенки должно быть не менее 250 мм. а до оси горизонтальных швов стенки и до днища резервуара (кроме варианта конструктивного исполнения усиливающего листа, доходящего до днища) — не менее 100 мм.

В случае термообработки листов стенки с врезками в соответствии с 9,6 вышеуказанные расстояния могут быть уменьшены до 150 мм (вместо 250 мм) и до 75 мм (вместо 100 мм).

Расстояние от привариваемых к стенке резервуара деталей патрубков и люков (обечаек, труб, усиливающих листов) до прочих привариваемых к стенке деталей должно быть не менее 150 мм.

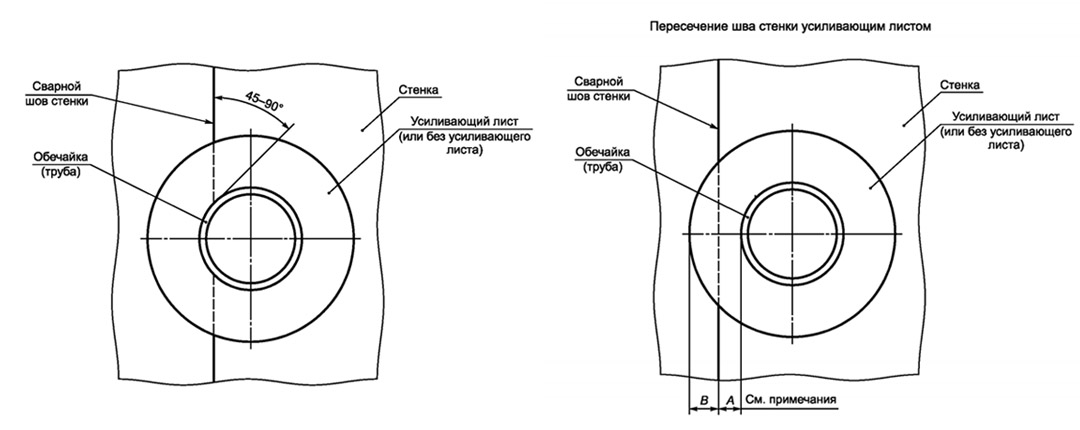

При ремонте резервуаров допускается в виде исключения (по согласованию с разработчиками КМ) установка патрубков и люков с пересечением сварных швов стенки (горизонтальных и вертикальных) в соответствии с рисунком 9. при этом пересекаемый шов должен быть подвергнут РК на длине не менее трех диаметров отверстия в стенке симметрично относительно вертикальной или горизонтальной оси патрубка или люка.

Рисунок 9 — Установка патрубков и люков в местах пересечения с вертикальными или горизонтальными сварными швами стенки (условно показано пересечение с вертикальным швом)

Примечания:

1 — Для пересечений с вертикальными швами величины А и В должны быть не менее 100 мм и 10t, где t — толщина листа стенки.

2 — Для пересечений с горизонтальными швами стенки величины А и В должны быть не менее 75 мм и 8t, где t — толщина листа стенки.

6.1.7.4 Патрубки в стенке резервуара

Патрубки в стенке предназначены для присоединения наружных и внутренних трубопроводов, контрольно-измерительных приборов и прочих устройств, требующих выполнения отверстия в стенке.

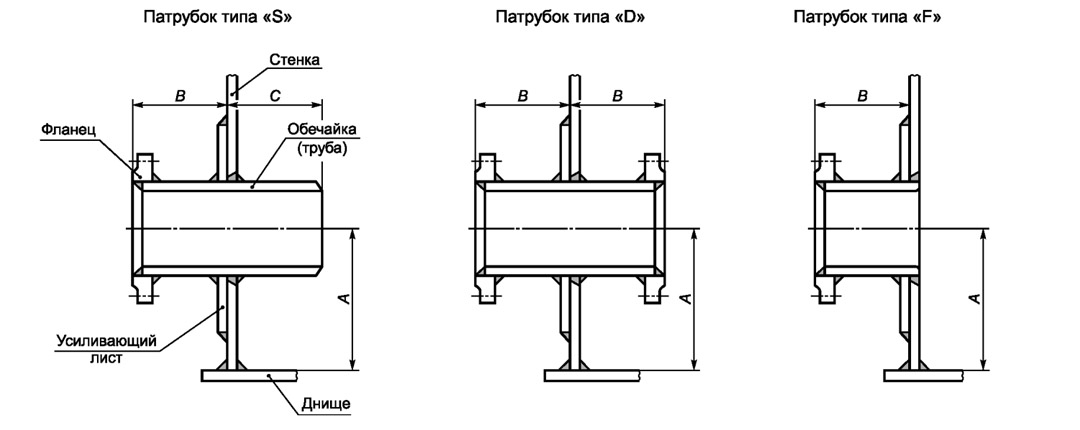

Количество, размеры и тип патрубков (рисунок 11) зависят от назначения и объема резервуара и определяются заказчиком резервуара.

Наиболее ответственными в части обеспечения надежности резервуара являются патрубки приема и раздачи продукта, располагаемые в непосредственной близости с днищем в зоне вертикального изгиба стенки и воспринимающие значительные технологические и температурные нагрузки от присоединяемых трубопроводов. Расчет и проектирование патрубков с учетом внутреннего гидростатического давления продукта и нагрузок от присоединяемых трубопроводов следует проводить в соответствии с требованиями специализированных стандартов.

Рекомендуются патрубки в стенке номинальным диаметром 50, 80,100, 150, 200, 250, 300, 350, 400, 500, 600, 700, 800, 900, 1000, 1200 мм. Конструктивное исполнение патрубков в стенке должно соответствовать рисункам 8,10,11,12 и таблице 9.

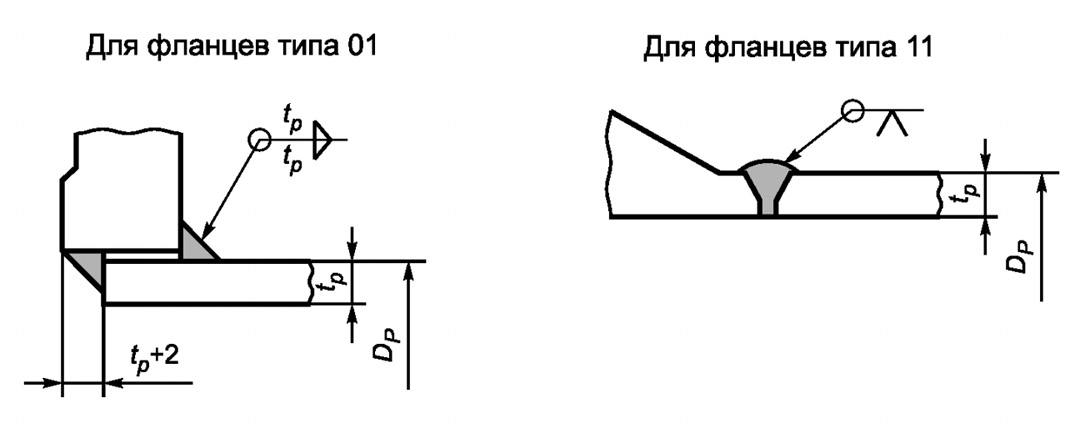

Фланцы патрубков в стенке следует выполнять по ГОСТ 33259: типы 01 и 11, исполнение В, ряд 1 на номинальное давление 16 кгс/см2, если иное не оговорено в техническом задании на проектирование.

По требованию заказчика резервуара патрубки в стенке могут комплектоваться временными заглушками по АТК 24.200.02-90** на номинальное давление 6 кгс/см2, предназначенными для герметизации резервуара при проведении испытаний после окончания монтажа.

Рисунок 10 — Патрубки в стенке (условно показаны патрубки с фланцами типа 01)

Рисунок 11 — Типы патрубков в стенке (условно показаны патрубки с фланцами типа 01 и круглыми усиливающими листами)

Рисунок 12 — Соединение фланца патрубка с обечайкой (трубой)

Таблица 9 — Конструктивные параметры патрубков в стенке резервуара

| НОМИНАЛЬНЫЙ ДИАМЕТР ПАТРУБКА DN |

DP | TP (СМ. ПРИМ. 1) |

DR | А, НЕ МЕНЕЕ | В, НЕ МЕНЕЕ (СМ. ПРИМ. 2) |

С, НЕ МЕНЕЕ | |

|---|---|---|---|---|---|---|---|

| С КРУГЛЫМ УСИЛИВАЮЩИМ ЛИСТОМ |

С УСИЛИВАЮЩИМ ЛИСТОМ ДО ДНИЩА |

||||||

| 50 | 57 | 5 | — | — | — | 150 | 100 |

| 80 | 89 | 6 | 220 | 220 | 150 | 200 | 100 |

| 100 | 108; 114 | 6 | 260 | 250 | 160 | 200 | 100 |

| 150 | 159; 168 | 6 | 360 | 300 | 200 | 200 | 125 |

| 200 | 219 | 6 | 460 | 340 | 240 | 250 | 125 |

| 250 | 273 | 8 | 570 | 390 | 290 | 250 | 150 |

| 300 | 325 | 8 | 670 | 450 | 340 | 250 | 150 |

| 350 | 377 | 10 | 770 | 500 | 390 | 300 | 175 |

| 400 | 426 | 10 | 870 | 550 | 440 | 300 | 175 |

| 500 | 530 | 12 | 1070 | 650 | 540 | 350 | 200 |

| 600 | 630 | 12 | 1270 | 750 | 640 | 350 | 200 |

| 700 | 720 | 12 | 1450 | 840 | 730 | 350 | 225 |

| 600 | 820 | 14 | 1660 | 940 | 830 | 350 | 225 |

| 900 | 920 | 14 | 1870 | 1040 | 930 | 400 | 250 |

| 1000 | 1020 | 16 | 2070 | 1140 | 1050 | 400 | 250 |

| 1200 | 1220 | 16 | 2470 | 1340 | 1240 | 450 | 275 |

| Примечания: 1) tP — минимальная конструктивная толщина без учета припуска на коррозию; 2) при наличии теплоизоляции стенки размер В следует увеличить на толщину теплоизоляции; 3) отклонения от размеров, указанных в таблице, следует подтверждать расчетом. |

|||||||

6.1.7.5 Люки-лазы в стенке резервуара

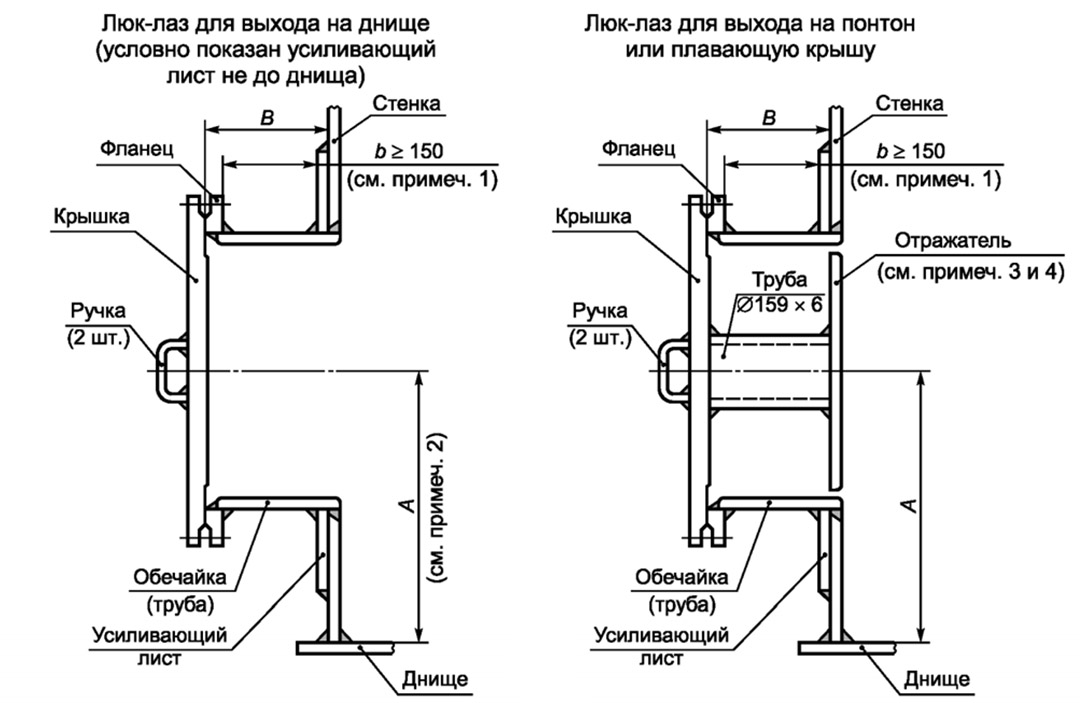

Люки-лазы в стенке предназначены для проникновения внутрь резервуара при его монтаже, осмотре и проведении ремонтных работ.

Резервуар должен быть снабжен не менее чем двумя люками, обеспечивающими выход на днище резервуара.

Резервуар с понтоном должен иметь, кроме того, не менее одного люка, расположенного на высоте, обеспечивающей выход на понтон в его ремонтном положении. По требованию заказчика резервуара указанный люк допускается устанавливать на резервуаре с плавающей крышей.

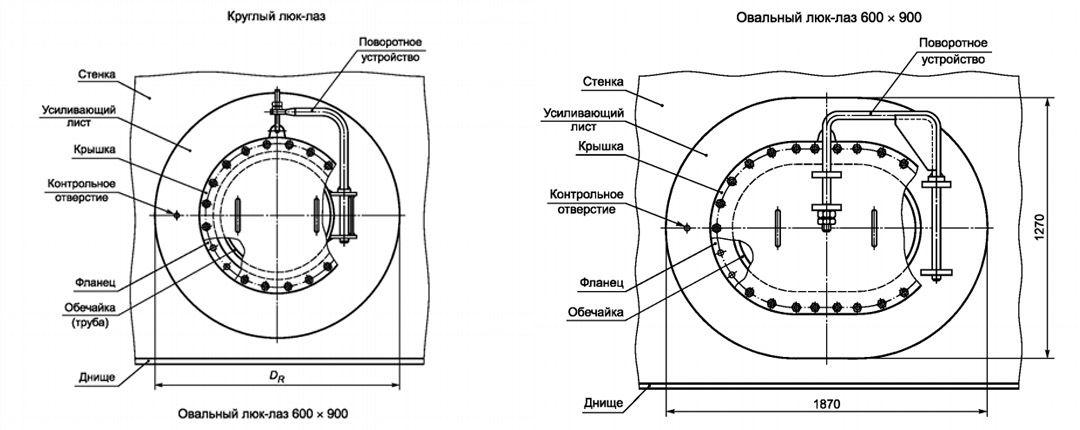

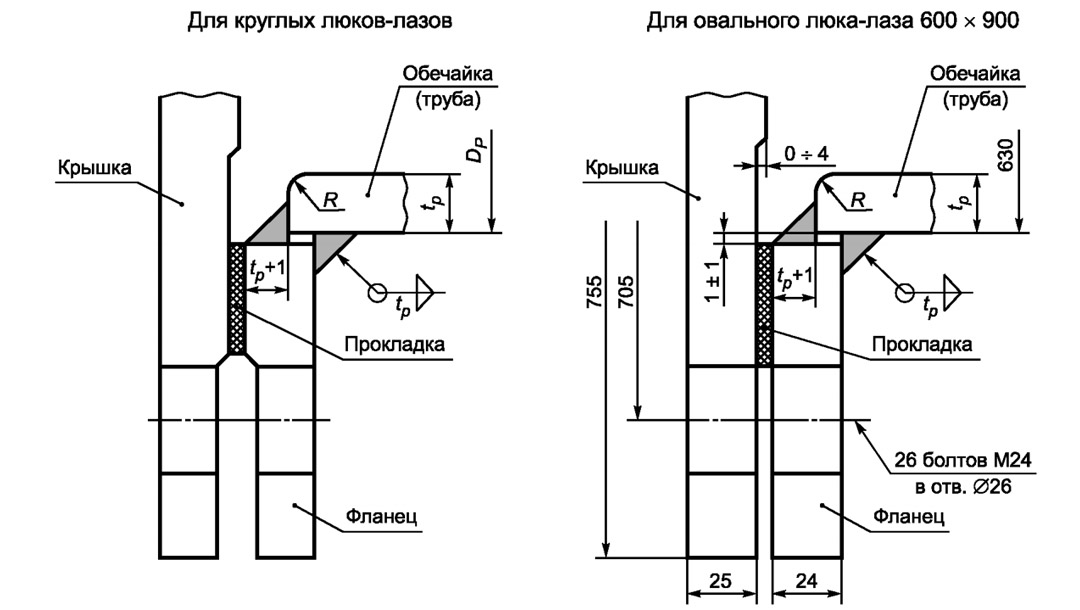

Рекомендуются круглые люки номинальным диаметром 600 и 800 мм и овальный люк размерами 600×900 мм.

Фланцы круглых люков следует выполнять по ГОСТ 33259: тип 01, исполнение В, ряд 1 на номинальное давление 2,5 кгс/см2, если иное не оговорено в техническом задании на проектирование.

Крышки круглых люков следует выполнять по АТК 24.200.02-90 на номинальное давление 6 кгс/см2, если иное не оговорено в техническом задании на проектирование.

Для удобства эксплуатации крышки люков должны быть снабжены ручками и поворотными устройствами.

Конструктивное исполнение люков-лазов в стенке должно соответствовать рисункам 8, 13, 14, 15 и таблице 10.

Рисунок 13 — Люки-лазы в стенке (условно показаны усиливающие листы не до днища)

Примечания

1 При наличии теплоизоляции стенки размер b следует увеличить на толщину теплоизоляции.

2 Минимальные величины размера А — по таблице 9.

3 Отражатель изогнуть по радиусу стенки.

4 Толщину листа отражателя принять по толщине листа стенки, но не более 8 мм.

Рисунок 14 — Конструктивное исполнение люков-лазов в стенке (условно показаны фланцы и крышки для круглых люков)

Рисунок 15 — Соединение фланца люка-лаза в стенке с обечайкой и крышкой

Таблица 10 — Конструктивные параметры люков-лазов в стенке резервуара

| ПАРАМЕТРЫ | РАЗМЕРЫ | ||

|---|---|---|---|

| ЛЮК DN 600 | ЛЮК DN 800 | ЛЮК 600Х900 | |

| Наружный размер обечайки DP | Ø630 | Ø820 | 630х930 |

| Минимальная конструктивная толщина обечайки, tP*, при толщине листа стенки — 5-6 мм |

6 | 8 | |

| — 7-10 мм | 8 | 10 | |

| — 11-15 мм | 10 | 12 | |

| — 16-22 мм | 12 | 14 | |

| — 23-26 мм | 14 | 16 | |

| — 27-32 мм | 16 | 18 | |

| — 33-40 мм | 20 | ||

| Размер усиливающего листа | DR=1270 | DR=1660 | 1270×1870 |

| * Без учета припуска на коррозию. | |||

6.1.8 Патрубки и люки в крыше резервуара

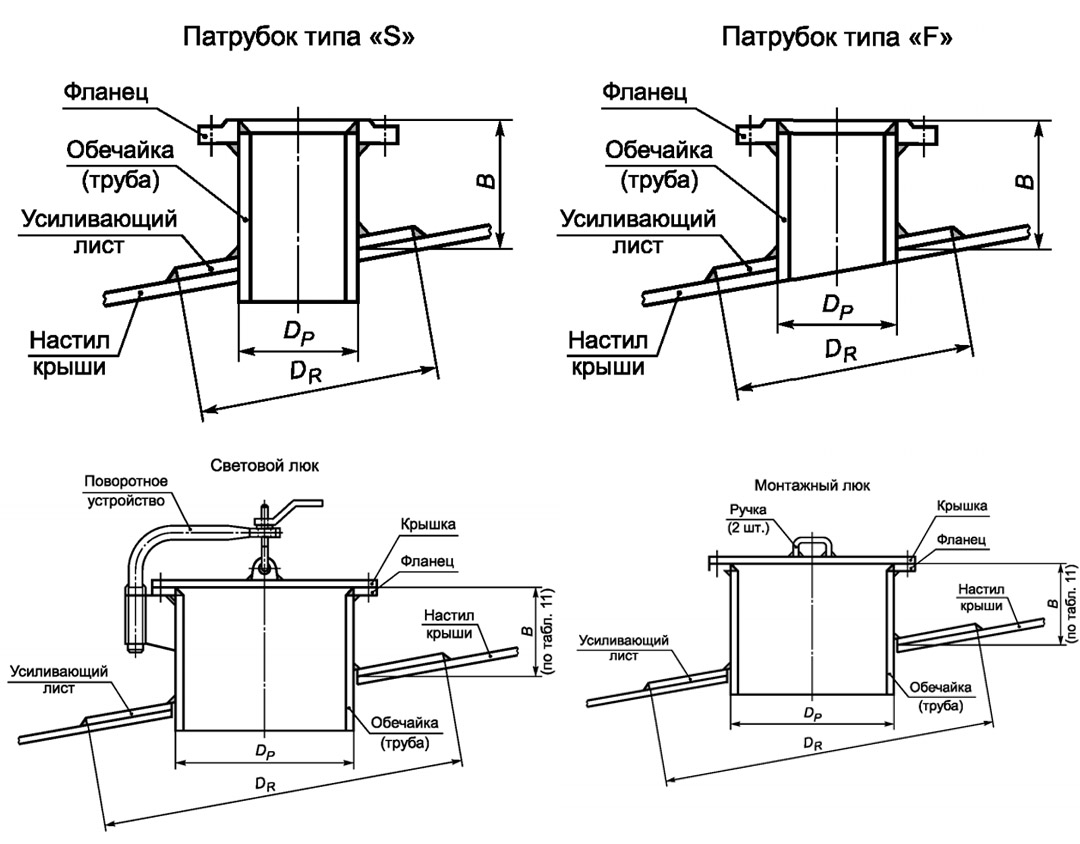

Количество, размеры и типы патрубков (рисунок 16) зависят от назначения и объема резервуара и определяются заказчиком резервуара.

Рекомендуются патрубки в крыше номинальным диаметром 50, 80, 100, 200, 250, 300, 350, 400, 500, 600, 700, 800, 900, 1000 мм. Конструктивное исполнение патрубков в крыше должно соответствовать рисункам 12, 16, 17 и таблице 11.

Таблица 11 — Конструктивные параметры патрубков в крыше резервуара

| НОМИНАЛЬНЫЙ ДИАМЕТР ПАТРУБКА DN | DP | TP (СМ. ПРИМ. 1) |

DR | В, НЕ МЕНЕЕ (СМ. ПРИМ. 2) |

|---|---|---|---|---|

| 50 | 57 | 5 | — | 150 |

| 80 | 89 | 5 | 200 | 150 |

| 100 | 108; 114 | 5 | 220 | 150 |

| 150 | 159; 168 | 5 | 320 | 150 |

| 200 | 219 | 5 | 440 | 200 |

| 250 | 273 | 6 | 550 | 200 |

| 300 | 325 | 6 | 650 | 200 |

| 350 | 377 | 6 | 760 | 200 |

| 400 | 426 | 6 | 860 | 200 |

| 500 | 530 | 6 | 1060 | 200 |

| 600 | 630 | 6 | 1160 | 200 |

| 700 | 720 | 7 | 1250 | 250 |

| 800 | 820 | 7 | 1350 | 250 |

| 900 | 920 | 7 | 1450 | 250 |

| 1000 | 1020 | 7 | 1500 | 250 |

| Примечания: 1) tp — минимальная конструктивная толщина без учета припуска на коррозию; 2) при наличии теплоизоляции крыши размер В следует увеличить на толщину теплоизоляции; 3) отклонения от размеров, указанных в таблице, следует подтверждать расчетом. |

||||

Рисунок 16 — Патрубки и люки в крыше (условно показаны патрубки с фланцами типа 01)

Рисунок 17 — Детали патрубков и люков в крыше

Фланцы патрубков в крыше следует выполнять по ГОСТ 33259: типы 01 и 11, исполнение В, ряд 1 на номинальное давление 2,5 кгс/см2, если иное не оговорено в техническом задании на проектирование.

Если патрубок используется для вентиляции, обечайка (труба) должна быть обрезана снизу заподлицо с настилом крыши (тип «F»).

По требованию заказчика резервуара патрубки в крыше резервуара без понтона, эксплуатируемого при избыточном давлении в газовом пространстве, могут комплектоваться временными заглушками по АТК 24.200.02-90 на номинальное давление 6 кгс/см2, предназначенными для герметизации резервуара при проведении испытаний после окончания монтажа.

Для осмотра внутреннего пространства резервуара, его вентиляции при проведении внутренних работ, а также для различных монтажных целей резервуар должен быть снабжен не менее чем двумя люками в крыше.

Рекомендуются люки номинальным диаметром 500, 600, 800 и 1000 мм. Конструктивное исполнение люков в крыше должно соответствовать рисункам 16, 17 и таблице 12.

Для удобства эксплуатации крышки световых люков должны быть снабжены поворотными устройствами. а крышки монтажных люков — ручками.

Таблица 12 — Конструктивные параметры люков в крыше резервуара

Размеры в миллиметрах

| НОМИНАЛЬНЫЙ ДИАМЕТР ЛЮКА DN | DP | DR | КОЛИЧЕСТВО БОТОВ, ШТ. |

|---|---|---|---|

| 500 | 530 | 1060 | 16 |

| 600 | 630 | 1160 | 20 |

| 800 | 820 | 1400 | 24 |

| 1000 | 1020 | 1500 | 28 |

6.1.9 Понтоны

6.1.9.1 Понтоны применяют в резервуарах для хранения легко испаряющихся продуктов и предназначены для сокращения потерь от испарения. Понтоны должны отвечать следующим основным требованиям:

— понтон должен максимально перекрывать поверхность хранимого продукта;

— резервуары с понтоном должны эксплуатироваться без внутреннего давления и вакуума в газовом пространстве резервуара;

— все соединения понтона, подверженные непосредственному воздействию продукта или его паров. должны быть плотными и проконтролированы на герметичность;

— любой материал, уплотняющий соединения понтона, должен быть совместим с хранимым продуктом.

6.1.9.2 Применяют следующие основные типы понтонов:

а) однодечный понтон, имеющий центральную однослойную мембрану (деку), разделенную при необходимости на отсеки и расположенные по периметру кольцевые короба (открытые или закрытые сверху);

б) двудечный понтон, состоящий из герметичных коробов, расположенных по всей площади понтона;

в) комбинированный понтон с открытыми или закрытыми радиально расположенными коробами и однодомными вставками, соединяющими короба;

г) понтон на поплавках с герметичным настилом;

д) блочный понтон толщиной не менее 60 мм с герметичными отсеками, пустотелыми или заполненными вспененным или иным материалом;

е) понтон из неметаллических композитных или синтетических материалов.

6.1.9.3 Конструкция понтона должна обеспечивать его нормальную работу по всей высоте рабочего хода без перекосов, вращения во время движения и остановок.

6.1.9.4 Борт понтона и бортовые ограждения всех устройств, проходящих через понтон (опор стационарной крыши, направляющих понтона и пр.) с учетом расчетного погружения и крена понтона в рабочем состоянии (без нарушения герметичности отдельных элементов) должны превышать уровень продукта не менее чем на 100 мм. Такое же превышение должны иметь патрубки и люки в понтоне.

6.1.9.5 Пространство между стенкой резервуара и бортом понтона, а также между бортовыми ограждениями и проходящими сквозь них элементами должно быть уплотнено с помощью специальных устройств (затворов).

6.1.9.6 Понтон должен быть сконструирован таким образом, чтобы номинальный зазор между понтоном и стенкой резервуара составлял от 150 до 200 мм с допускаемым отклонением 1 100 мм. Значение зазора должно устанавливаться в зависимости от конструкции применяемого затвора.

6.1.9.7 Минимальная конструктивная толщина стальных элементов понтона должна быть не менее: 5 мм для поверхностей, находящихся в контакте с продуктом или его парами (нижняя дека и борт понтона); 3 мм — для прочих поверхностей. При использовании в понтонах элементов из нержавеющей стали, углеродистой стали с металлизационными покрытиями или алюминиевых сплавов их толщину следует определять на основании прочностных и деформационных расчетов, а также с учетом коррозионной стойкости. Толщина таких элементов должна быть не менее 1,2 мм.

6.1.9.8 Понтон должен иметь опоры, позволяющие фиксировать его в двух нижних положениях — рабочем и ремонтном.

Рабочее положение определяется минимальной высотой, при которой конструкции понтона отстоят не менее чем на 100 мм от верхних частей устройств, находящихся на днище или стенке резервуара и препятствующих дальнейшему опусканию понтона. Ремонтное положение определяется минимальной высотой, при которой возможен свободный проход человека по всей поверхности днища резервуара под понтоном — от 1,8 до 2,0 м.

Рабочее и ремонтное положения понтона фиксируют с помощью опор, которые могут устанавливаться в понтоне, а также на днище или стенке резервуара. Возможна фиксация нижних положений понтона путем его подвешивания на цепях или тросах к стационарной крыше резервуара.

По согласованию с заказчиком применяют опорные конструкции одного фиксированного положения (не ниже ремонтного). Опоры, изготовленные в виде стоек из трубы или другого замкнутого профиля, должны быть заглушены или иметь отверстия в нижней части для обеспечения дренажа.

6.1.9.9 В случае применения опорных стоек для распределения сосредоточенных нагрузок, передаваемых стальным понтоном на днище резервуара, под опорными стойками должны быть установлены стальные подкладки (толщиной, равной толщине днища), приваренные к днищу резервуара сплошным швом. Размер подкладок должен определяться допусками на отклонения опорных стоек понтона.

6.1.9.10 Для исключения вращения понтона необходимо использовать направляющие в виде труб, которые одновременно могут выполнять и технологические функции — в них могут располагаться приборы контроля, измерения и автоматики.

По условиям надежности работы понтона рекомендуется иметь одну направляющую.

В качестве направляющих понтона допускается также использовать тросовые либо другие конструктивные системы.

В местах прохода сквозь понтон направляющих должны быть предусмотрены уплотнения для снижения потерь от испарения во время вертикальных и горизонтальных перемещений понтона.

6.1.9.11 Понтоны должны иметь предохранительные вентиляционные клапаны, открывающиеся при нахождении понтона на опорах и предохраняющие понтон и уплотняющий затвор от перенапряжения и повреждения при заполнении или опорожнении резервуара.

Размеры и количество вентиляционных клапанов определяются производительностью приемо-раздаточных операций.

6.1.9.12 В стационарной крыше или стенке резервуара с понтоном должны быть предусмотрены вентиляционные проемы, равномерно расположенные по периметру на расстоянии не более 10 м друг от друга (но не менее четырех), и один проем в центре крыши.

Общая открытая площадь всех проемов должна быть больше или равна 0,06 м2 на 1 м диаметра резервуара. Отверстия проемов должны быть закрыты сеткой из нержавеющей стали с ячейками 10×10 мм и предохранительными кожухами для защиты от атмосферных воздействий. Установка огнепреградителей на вентиляционных проемах не рекомендуется (если иное не оговорено в действующих национальных стандартах).

Конструкция вентиляционных проемов должна обеспечивать надежную вентиляцию над понтонного пространства и предусматривать возможность открывания защитного кожуха и использования проемов в качестве смотровых люков.

6.1.9.13 Для доступа на понтон в резервуаре должно быть предусмотрено не менее одного люка-лаза в стенке, расположенного таким образом, чтобы через него можно было попасть на понтон, находящийся в ремонтном положении.

Понтоны должны иметь не менее одного люка номинальным диаметром не менее 600 мм, позволяющего осуществлять вентиляцию и проход обслуживающего персонала под понтон, когда из резервуара удален продукт.

6.1.9.14 Все токопроводящие части понтона должны быть электрически взаимосвязаны и соединены со стенкой или крышей резервуара.

Это может быть достигнуто при помощи гибких кабелей, идущих от стационарной крыши резервуара к понтону (минимум два). При выборе кабелей следует учитывать их гибкость, прочность, коррозионную стойкость, электрическое сопротивление, надежность соединений и срок службы.

6.1.9.15 Закрытые короба понтона должны быть снабжены смотровыми люками с быстросъемными крышками или иными устройствами для контроля возможной потери герметичности коробов.

На понтонах резервуаров объемом 5000 м3 и более должен быть установлен кольцевой барьер для удержания пены, подаваемой сверху при пожаре в зону кольцевого зазора. Расположение и высоту кольцевого барьера следует определять из условия создания расчетного слоя пены в зоне кольцевого зазора между барьером и стенкой резервуара.

Верх барьера должен быть выше уплотняющего затвора не менее чем на 200 мм.

6.1.9.16 Понтон рассчитывают таким образом, чтобы он мог в положении на плаву или на опорах обеспечивать несущую способность и плавучесть для нагрузок, указанных в таблице 13.

Таблица 13 — Расчетные сочетания воздействий на понтон

| НОМЕР СОЧЕТАНИЯ |

РАСЧЕТНОЕ СОЧЕТАНИЕ ВОЗДЕЙСТВИЙ | ПОЛОЖЕНИЕ | ПРИМЕЧАНИЕ |

|---|---|---|---|

| 1 | Двойной собственный вес | Плавающее | — |

| 2 | Собственный вес и 0,24 кПа равномерно распределенной нагрузки | Плавающее | — |

| 3 | Собственный вес и 2,0 кН на 0,1 м2 в любом месте понтона | Плавающее | — |

| 4 | Собственный вес и затопление центральной деки и двух смежных отсеков | Плавающее | Понтоны типа «а» |

| 5 | Собственный вес и затопление трех любых коробов | Плавающее | Понтоны типа «6» и «в» |

| 6 | Собственный вес и затопление 10 % поплавков | Плавающее | Понтоны типа «г» |

| 7 | Собственный вес и воздействие газовоздушной подушки на площади не менее 10 % площади понтона (плотность газовоздушной фракции не более 0,3 т/м3) | Плавающее | По требованию заказчика |

| 8 | Собственный вес и 2.0 кН на 0,1 м2 в любом месте понтона | На опорах | — |

| 9 | Собственный вес и 0.24 кПа равномерно распределенной нагрузки | На опорах | — |

6.1.9.17 Плотность продукта для выполнения расчетов принимают равной 0,7 т/м3.

6.1.9.18 Элементы и узлы понтона должны быть запроектированы таким образом, чтобы максимальные усилия и деформации в них не превышали предельных значений по прочности и устойчивости. установленных действующими нормативными документами*.

6.1.9.19 Плавучесть понтона при отсутствии повреждений считается обеспеченной, если в положении на плаву превышение верха бортового элемента над уровнем продукта составляет не менее 100 мм.

6.1.9.20 Плавучесть понтона при наличии повреждений считается обеспеченной, если в положении на плаву верх бортового элемента и переборок расположен выше уровня продукта.

6.1.9.21 Расчет понтона выполняют в такой последовательности:

а) выбор конструктивной схемы понтона и предварительное определение толщин элементов исходя из функциональных, конструктивных и технологических требований;

б) назначение комбинаций воздействий, приведенных в таблице 13, учитывающих значение и характер действующих нагрузок, а также возможность потери герметичности отдельных отсеков понтона;

в) моделирование конструкции понтона методом конечного элемента (КЭ);

г) расчет равновесных положений понтона, погруженного в жидкость для всех расчетных комбинаций воздействий;

д) проверка плавучести понтона: если плавучесть понтона не обеспечена, проводят изменение его конструктивной схемы и повторяют расчет, начиная с перечисления а);

е) проверка несущей способности конструктивных элементов понтона для полученных положений равновесия: в случае изменения толщин элементов, расчет повторяют, начиная с перечисления в);

ж) проверка прочности и устойчивости опор.

6.1.10 Плавающие крыши

6.1.10.1 Резервуары с плавающей крышей являются альтернативой резервуарам со стационарной крышей и понтоном, выбор между этими типами резервуаров должен основываться на сравнении их технико-экономических показателей и условий эксплуатации.

6.1.10.2 Применяют плавающие крыши следующих типов:

а) однодечная плавающая крыша, состоящая из герметичных кольцевых коробов, расположенных по периметру крыши, и центральной однослойной мембраны (деки), имеющей организованный уклон к центру;

б) двудечная плавающая крыша, имеющая два варианта исполнения:

— с радиальным расположением коробов,

— с кольцевым расположением отсеков;

в) комбинированная плавающая крыша с радиальными герметичными коробами и однодечными вставками между ними.

6.1.10.3 Максимально допустимая расчетная снеговая нагрузка:

— 240 кг/м2 — для однодечных плавающих крыш;

— без ограничений — для двудечных и комбинированных плавающих крыш.

6.1.10.4 Плавающая крыша должна быть запроектирована таким образом, чтобы при наполнении или опорожнении резервуара не происходило потопления крыши или повреждения ее конструктивных узлов и приспособлений, а также конструктивных элементов, находящихся на стенке и днище резервуара.

6.1.10.5 В рабочем положении плавающая крыша должна полностью контактировать с поверхностью хранимого продукта.

Верхняя отметка периферийной стенки (борта) плавающей крыши должна превышать уровень продукта не менее чем на 150 мм.

В опорожненном резервуаре плавающая крыша должна находиться на стойках, опирающихся на днище резервуара.

Конструкции днища и основания должны обеспечивать восприятие нагрузок при опирании плавающей крыши на стойки. 6.1.10.6 Плавучесть плавающей крыши должна обеспечиваться ее герметичностью со стороны продукта, а также герметичностью входящих в конструкцию крыши коробов и отсеков.

6.1.10.7 Каждый короб или отсек плавающей крыши в верхней части должен иметь смотровой люк с легкосъемной крышкой для визуального контроля возможной потери герметичности.

Конструкция крышки и высота обечайки смотрового люка должны исключать попадание дождевой воды или снега внутрь короба или отсека, а также исключать попадание нефти и нефтепродукта на верх плавающей крыши.

6.1.10.8 Доступ на плавающую крышу должен обеспечиваться лестницей, которая автоматически следует любому положению крыши по высоте. Одним из рекомендуемых типов применяемых лестниц является катучая лестница, которая имеет верхнее шарнирное крепление к стенке резервуара и нижние ролики, перемещающиеся по направляющим, установленным на плавающей крыше (путь катучей лестницы).

6.1.10.9 Конструкция плавающей крыши должна обеспечивать сток ливневых вод с ее поверхности и отвод их за пределы резервуара. Для этой цели плавающая крыша должна быть оборудована системой основного водоспуска, состоящей из ливнеприемных устройств и отводящих трубопроводов (количество ливнеприемных устройств определяется расчетом). Ливнеприемные устройства могут соединяться с одним трубопроводом.

Уклон поверхностей в положении крыши на плаву, по которым осуществляется отведение осадков, должен быть не менее 1:100. Ливнеприемное устройство должно быть оборудовано клапаном (задвижкой), исключающим попадание хранимого продукта на плавающую крышу при нарушении герметичности трубопроводов водоспуска.

Кроме основного водоспуска плавающие крыши должны иметь аварийные водоспуски для сброса ливневых вод непосредственно в хранимый продукт.

Диаметр трубопроводов системы основного водоспуска должен быть не менее:

— 80 мм — для резервуаров диаметром до 30 м;

— 100 мм — для резервуаров диаметром свыше 30 до 60 м;

— 150 мм — для резервуаров диаметром свыше 60 м.

6.1.10.10 Плавающие крыши должны иметь минимум два предохранительных вентиляционных клапана, открывающихся при нахождении плавающей крыши на опорных стойках и предохраняющие плавающую крышу и уплотняющий затвор от перенапряжения и повреждения при заполнении или опорожнении резервуара. Размеры и количество вентиляционных клапанов определяются производительностью приемо-раздаточных операций.

6.1.10.11 Плавающие крыши должны иметь опорные стойки, позволяющие фиксировать крышу в двух нижних положениях — рабочем и ремонтном. Рабочее положение определяется минимальной высотой, при которой конструкции плавающей крыши отстоят не менее чем на 100 мм от верхних частей устройств, находящихся на днище или на стенке резервуара и препятствующих дальнейшему опусканию плавающей крыши. Ремонтное положение определяется минимальной высотой, при которой возможен свободный проход человека по днищу резервуара под плавающей крышей. — от 1,8 до 2,0 м.

Опорные стойки, изготовленные из трубы или другого замкнутого профиля, должны быть заглушены или иметь отверстия в нижней части для обеспечения дренажа.

Для распределения нагрузок, передаваемых плавающей крышей на днище резервуара, под опорными стойками должны быть установлены стальные подкладки (см. 6.1.9.9).

6.1.10.12 Плавающие крыши должны иметь не менее одного люка номинальным диаметром не менее 600 мм, позволяющего осуществлять вентиляцию и проход обслуживающего персонала под плавающую крышу, когда из резервуара удален продукт.

6.1.10.13 Для исключения вращения плавающей крыши следует использовать направляющие в виде труб, выполняющих также технологические функции. Рекомендуется установка одной направляющей.

6.1.10.14 Пространство между стенкой резервуара и наружным бортом плавающей крыши должно быть уплотнено при помощи специального устройства — затвора, имеющего также погодозащитный козырек от непосредственного воздействия атмосферных осадков на затвор (установка осуществляется по указанию заказчика).

Номинальный зазор между стенкой резервуара и вертикальным бортом плавающей крыши для установки затвора должен составлять от 200 до 275 мм с допускаемыми отклонениями 1100 мм.

6.1.10.15 На плавающей крыше должен быть установлен кольцевой барьер для удержания лены, подаваемой при пожаре в зону кольцевого зазора. Расположение и высоту кольцевого барьера следует определять из условия создания расчетного слоя пены в зоне кольцевого зазора между барьером и стенкой резервуара.

Высота барьера должна быть не менее 1 м. В нижней части барьера следует предусматривать дренажные отверстия для стока продуктов разрушения пены и атмосферных вод.

6.1.10.16 Все токопроводящие части плавающей крыши, включая катучую лестницу, должны быть электрически взаимосвязаны и соединены со стенкой резервуара.

Конструкция крепления заземляющих кабелей плавающей крыши должна исключать повреждение кабеля в процессе эксплуатации резервуара.

6.1.10.17 Минимальная конструктивная толщина стальных элементов плавающих крыш должна быть не менее 5 мм для нижней деки и наружного борта плавающей крыши; 4 мм — для прочих конструкций.

6.1.10.18 Плавающая крыша должна быть рассчитана таким образом, чтобы она могла в положении на плаву или на опорах обеспечивать несущую способность и плавучесть при нагрузках, указанных в таблице 14.

6.1.10.19 Плотность продукта для выполнения расчетов принимают равной 0,7 т/м3.

Таблица 14 — Расчетные сочетания воздействий на плавающую крышу

| НОМЕР СОЧЕТАНИЯ | РАСЧЕТНОЕ СОЧЕТАНИЕ ВОЗДЕЙСТВИЙ | ПОЛОЖЕНИЕ | ПРИМЕЧАНИЕ |

|---|---|---|---|

| 1 | Собственный вес и равномерно или неравномерно распределенная снеговая нагрузка | Плавающее | — |

| 2 | Собственный вес и 250 мм атмосферной воды | Плавающее | При отсутствии аварийной системы дренажа |

| 3 | Собственный вес и два затопленных смежных отсека и равномерно распределенная снеговая нагрузка | Плавающее | Для двудечных крыш |

| Собственный вес и затопление центральной деки и двух смежных отсеков | Для однодечных крыш | ||

| 4 | Собственный вес и равномерно или неравномерно распределенная снеговая нагрузка | На опорных стойках | Снеговую нагрузку принимают не менее 1,5 кПа. Неравномерную нагрузку принимают в соответствии с рисунком 18 |

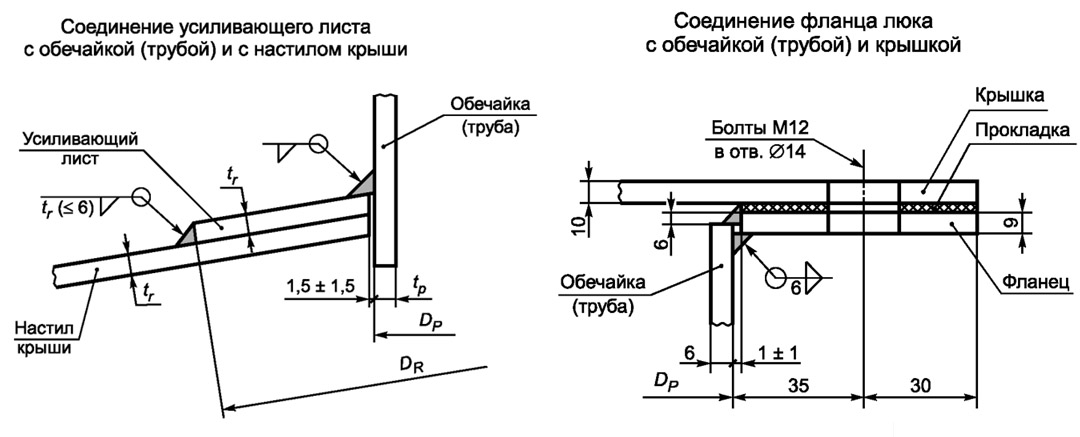

Рисунок 18 — Неравномерное распределение снеговой нагрузки на плавающей крыше

6.1.10.20 Распределение неравномерной снеговой нагрузки по поверхности плавающей крыши psr, принимают в соответствии с формулой 16:

psr = μps

где ps — расчетная снеговая нагрузка на поверхности земли, определяемая в соответствии с действующими нормативными документами*;

μ — безразмерный коэффициент, принимающий, в зависимости от положения расчетной точки на крыше (рисунок 18), следующие значения по формуле 17:

μ1 = 0,52-0,7HS/D; μ2 = 1,77+1,06HS/D; μ3 = 0,9μ2; μ4 = 0,8; μ5 = 1,0

Здесь D, HS — диаметр и высота резервуара.

6.1.10.21 Рекомендуемые максимальные усилия и деформации элементов и узлов плавающей крыши по прочности и устойчивости определяются в соответствии с действующими нормативными документами*.

6.1.10.22 Плавучесть плавающей крыши при отсутствии повреждений рекомендуется считать обеспеченной, если в положении на плаву превышение верха любого бортового элемента (включая переборки) над уровнем продукта составляет не менее 150 мм.

6.1.10.23 Плавучесть плавающей крыши при наличии повреждений следует считать обеспеченной, если в положении на плаву верх любого бортового элемента и переборок расположен выше уровня продукта.

6.1.10.24 Расчет плавающих крыш рекомендуется выполнять в такой последовательности:

а) выбор конструктивной схемы плавающей крыши и предварительное определение толщин элементов исходя из функциональных, конструктивных и технологических требований;

б) назначение комбинаций воздействий, приведенных в таблице 14 настоящего стандарта, учитывающих значение и характер действующих нагрузок, а также возможность потери герметичности от* дельных отсеков плавающей крыши;

в) моделирование конструкции плавающей крыши методом КЭ;

г) расчет равновесных положений плавающей крыши, погруженной в жидкость для всех расчетных комбинаций воздействий;

д) проверка плавучести плавающей крыши: если плавучесть крыши не обеспечена, производят изменение ее конструктивной схемы и повторяют расчет, начиная с перечисления а);

е) проверка несущей способности конструктивных элементов плавающей крыши для полученных положений равновесия: в случае изменения толщин элементов расчет повторяют, начиная с перечисления в);

ж) проверка прочности и устойчивости опор с учетом действий снеговой нагрузки.

6.1.11 Площадки, переходы, лестницы, ограждения

6.1.11.1 Резервуар должен быть укомплектован площадками и лестницами.

6.1.11.2 Резервуары со стационарной крышей должны иметь круговую площадку на крыше или стенке, обеспечивающую доступ к оборудованию, расположенному по периметру крыши, и лестницу для подъема на круговую площадку, а также при необходимости дополнительные площадки на крыше и на стенке.

6.1.11.3 Резервуары с плавающей крышей должны иметь круговую площадку по верху стенки, наружную лестницу для подъема на круговую площадку и внутреннюю катучую лестницу для спуска на плавающую крышу.

6.1.11.4 При компактном расположении резервуары могут соединяться между собой переходными площадками (переходами), при этом на каждую группу соединенных резервуаров должно быть не менее двух лестниц, расположенных с противоположных сторон.

6.1.11.5 Площадки (в том числе переходы и промежуточные площадки лестниц) должны соответствовать следующим требованиям:

— площадки, соединяющие любую часть резервуара с любой частью соседнего резервуара либо другой отдельно стоящей конструкцией, должны иметь опорные устройства, допускающие свободное перемещение соединяемых конструкций;

— ширина площадок на уровне настила должна быть не менее 700 мм;

— для площадок рекомендуется применение решетчатого настила;

— значение зазора между элементами настила должно быть не более 40 мм;

— конструкция площадок должна выдерживать сосредоточенную нагрузку 4.5 кН или равномерно-распределенную нагрузку 550 кг/м2.

6.1.11.6 Площадки, расположенные на уровне более 0,75 м от поверхности земли или какой-либо другой поверхности, на которую возможно падение с площадки, должны иметь ограждения с тех сторон, где возможно падение.

6.1.11.7 Для подъема на круговую площадку резервуара используют отдельно стоящие (шахтные) или расположенные вдоль стенки (кольцевые) лестницы.

6.1.11.6 Шахтные лестницы имеют собственный фундамент, к которому прикрепляются анкерными болтами. Шахтные лестницы должны крепиться в верхней части к стенке резервуара распорками. Конструкция распорок должна учитывать возможность неравномерной осадки основания резервуара и фундамента лестницы.

Допускается использовать шахтные лестницы в качестве технологического элемента (каркаса) для наворачивания рулонируемых полотнищ (стенок, днищ и др.) для их транспортирования к месту монтажа. В этом случае лестницы должны иметь кольцевые элементы диаметром не менее 2,6 м.

6.1.11.9 Одномаршевые лестницы применяют для резервуаров с высотой стенки не более 7,5 м.

6.1.11.10 Кольцевые лестницы полностью опираются на стенку резервуара, а их нижний марш должен не доходить до земли на расстояние от 100 до 250 мм.

Кольцевые лестницы резервуаров высотой более 7,5 м должны иметь промежуточные площадки, расстояние между которыми по высоте не должно превышать 6 м.

Кольцевые лестницы, у которых зазор между стенкой резервуара и лестницей превышает 150 мм, должны иметь ограждение как с наружной, так и с внутренней (у стенки) стороны.

6.1.11.11 Марши шахтных и кольцевых лестниц должны соответствовать следующим требованиям:

— угол по отношению к горизонтальной поверхности — не более 50°;

— ширина марша — не менее 700 мм;

— ширина ступени — не менее 200 мм;

— расстояние по высоте между ступенями должно быть одинаковым и не должно превышать 250 мм;

— ступени должны иметь уклон вовнутрь от 2 до 5°;

— ступени должны изготовляться из решетчатого металла, препятствующего скольжению;

— конструкция марша должна выдерживать сосредоточенную нагрузку не менее 4,5 кН.

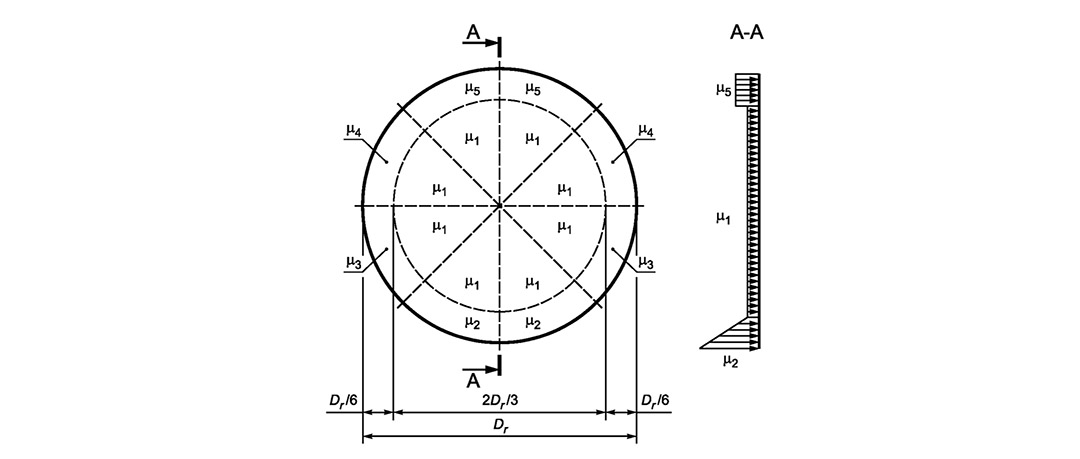

6.1.11.12 Ограждения площадок и лестничных маршей, состоящие из стоек, перил, промежуточных планок и бортовой (нижней) полосы, должны соответствовать следующим требованиям:

— стойки должны быть расположены на расстоянии не более 2,0 м друг от друга;

— верх перил должен находиться на расстоянии не менее 1,25 м от уровня настила площадки и не менее 1,0 м от уровня ступени лестничного марша (расстояние по вертикали от носка ступени до верха поручня, рисунок 19);

— бортовая полоса ограждения площадок должна быть шириной не менее 150 мм и располагаться с зазором от 10 до 20 мм от настила, в качестве бортовой полосы лестничных маршей допускается использовать косоуры (тетивы), для которых превышение над носком ступени должно составлять не менее 50 мм (см. рисунок 19);

— расстояния между перилами, промежуточными планками, бортовой полосой (или косоуром) должны быть не более 400 мм (см. рисунок 19);

— ограждения должны выдерживать нагрузку 0.9 кН. приложенную в любом направлении к любой точке поручня.

Рисунок 19 — Ограждения площадок и лестничных маршей

6.1.11.13 Катучие лестницы резервуаров с плавающими крышами должны обеспечивать доступ с переходной площадки на плавающую крышу при изменении ее положения от нижнего до верхнего рабочих уровней.

Катучие лестницы должны соответствовать следующим требованиям:

— допустимый угол по отношению к горизонтальной поверхности — от 0 до 50°;

— ширина марша (длина ступени) лестницы — не менее 700 мм;

— значение проступи (расстояние по горизонтали между носками ступеней) — не менее 250 мм;

— допустимое расстояние по высоте между ступенями — от 0 до 250 мм;

— ступени должны изготовляться из решетчатого металла, препятствующего скольжению;

— ограждения, расположенные с обеих сторон катучей лестницы, должны соответствовать требованиям, изложенным в 6.1.11.12;

— конструкция катучей лестницы должна быть рассчитана на восприятие усилий, возникающих в процессе движения плавающей крыши, а также на сосредоточенную нагрузку не менее 5,0 кН и нагрузку от расчетного веса снегового покрова.

6.1.11.14 Для подъема или спуска к площадкам (например, к площадкам пеногенераторов или люков-лазов) используют стремянки (вертикальные лестницы тоннельного типа).

Стремянки должны соответствовать следующим требованиям:

— ширина стремянки должна быть не менее 600 мм;

— расстояние между ступенями должно быть не более 350 мм;

— начиная с высоты 2 м стремянки должны иметь ограждения в виде предохранительных дуг радиусом от 350 до 450 мм, расположенных по высоте на расстояниях не более 800 мм друг от друга и вертикальных полос, расстояние между которыми должно быть не более 200 мм.

6.1.12 Анкерное крепление стенки

6.1.12.1 Анкерное крепление стенки резервуара должно выполняться на основании расчетов при следующих воздействиях:

— сейсмических нагрузок;

— внутреннего избыточного давления;

— ветровых нагрузок.

6.1.12.2 Основным местом присоединения анкерных креплений является стенка резервуара, но не листы днища.

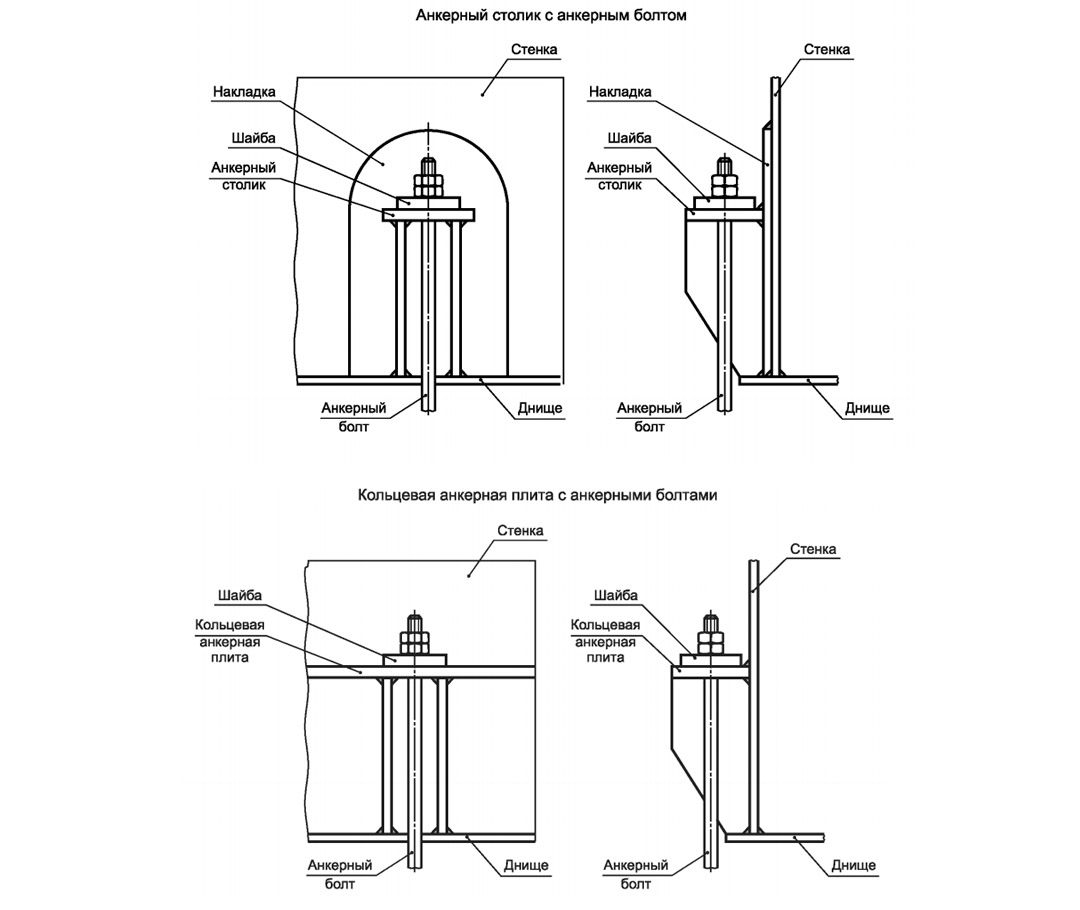

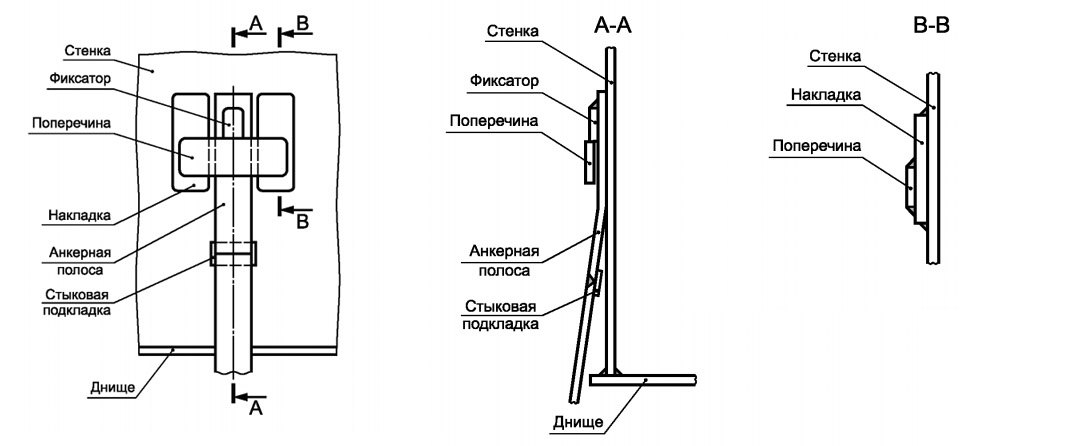

6.1.12.3 Конструкцию анкерного крепления выполняют в следующих вариантах, приведенных на рисунках 20, 21:

— анкерные столики с анкерными болтами;

— кольцевая анкерная плита с анкерными болтами;

— анкерные крепления стенки с применением анкерных полос.

Рисунок 20 — Крепление стенки анкерными болтами

Рисунок 21 — Крепление стенки анкерными полосами

6.1.12.4 Расчет анкерного крепления следует выполнять таким образом, чтобы при чрезмерных нагрузках на резервуар, превышающих расчетные, происходило разрушение анкерного болта, но не опорного столика и швов его соединения со стенкой резервуара.

6.1.12.5 Допустимое значение растягивающего напряжения в анкерных болтах не должно превышать половины предела текучести или одной трети временного сопротивления материала болта.

6.1.12.6 Анкерные болты должны быть равномерно затянуты при полном заливе резервуара во* дой по окончании гидравлических испытаний, но перед созданием внутреннего избыточного давления. Расчетное усилие затяжки анкерных болтов должно составлять не менее 2100 Н. Усилие затяжки должно назначаться в КМ.

6.1.12.7 Диаметр анкерных болтов должен быть не менее 24 мм.

6.1.12.8 Анкерные крепления следует располагать равномерно по периметру стенки. Расстояние между анкерными болтами не должно превышать 3 м, за исключением резервуаров диаметром до 15 м при их расчете на сейсмику, когда указанное расстояние не должно превышать 2 м.

6.1.12.9 Рекомендуемое количество анкерных болтов, устанавливаемых на резервуаре, должно быть кратно четырем. Анкерные болты должны располагаться симметрично относительно главных осей резервуара и не совпадать с главными осями на плане.

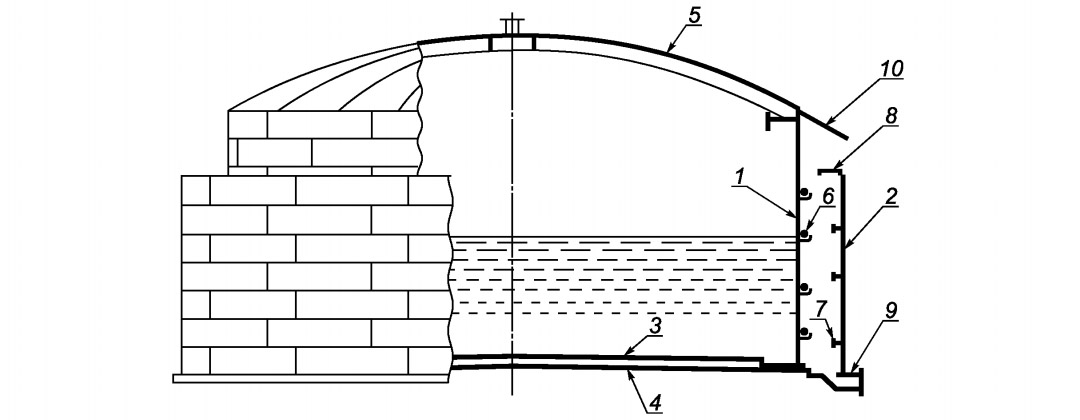

6.1.13 Резервуары с защитной стенкой

6.1.13.1 Резервуары с защитной стенкой обеспечивают повышенный уровень безопасности людей и окружающей среды в случае аварии резервуара и разливов хранимого продукта. Использование резервуаров с защитной стенкой рекомендуется при повышенных требованиях к безопасности, например при расположении резервуаров вблизи жилых зон или по берегам водоемов, а также на производственных площадках, при недостаточности места для устройства обвалования или каре вокруг резервуаров.

6.1.13.2 Резервуары с защитной стенкой состоят из основного внутреннего резервуара, предназначенного для хранения продукта, и защитного наружного резервуара, предназначенного для удержания продукта в случае аварии или нарушения герметичности основного резервуара.